- Кислородные установки

-

Кислородная адсорбционная установка

Кислородная мембранная установка

Кислородная мембранная установка Экономическая целесообразность применения мембранной технологии для производства кислорода

Экономическая целесообразность применения мембранной технологии для производства кислородаКислородные установки производят, как правило, на основе адсорбционной технологии - короткоцикловой (КЦА) и вакуумной короткоцикловой (ВКЦА) адсорбции. Одной из редко применяющейся является технология мембранного газоразделения.

Содержание

Применение

Кислородные установки находит широкое применение в различных технологических процессах практически во всех отраслях промышленности. Основное применение получаемого кислорода связано с его свойством поддерживать процесс горения, а также являться сильнейшим окислителем.

Благодаря этому кислородные установки получили очень широкое распространение в процессах металлообработки, сварки, резки и пайки. В химической, нефтехимической промышленности и нефтегазовом комплексе кислород в больших объемах используется как окислитель в химических реакциях.

Адсорбционная технология

Адсорбционные кислородные установки представляют собой надежные системы по получению газообразного кислорода из воздуха. Оборудование сочетает в себе высокие технико-экономические характеристики, простоту и гибкость в работе.

Принцип адсорбции

Разделение газов адсорбционными системами основано на связывании твердым веществом, называемым адсорбентом, отдельных компонентов газовой смеси. Это явление физически обусловлено силами взаимодействия молекул газа и адсорбента.

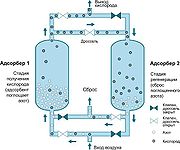

Схема работы адсорбционной кислородной установки

Схема работы адсорбционной кислородной установкиВлияние температуры и давления

Методы получения из воздуха газообразного кислорода с помощью технологии адсорбции на сегодняшний день доведены почти до совершенства. Работа современной адсорбционной кислородной установки основана на том, что поглощение газа адсорбентом сильно зависит от температуры и парциального давления компонента газа.

Таким образом, благодаря изменению давления и температуры можно регулировать процессы поглощения газа и регенерации адсорбента.

Технологии короткоцикловой адсорбции (КЦА)

Процесс работы кислородной установки устроен таким образом, что легко адсорбируемые компоненты смеси газа поглощаются адсорбентом, тогда как слабо адсорбируемые и неадсорбируемые компоненты проходят через установку. На сегодняшний день получили распространение три метода организации циклического безнагревного процесса адсорбционного разделения воздуха: напорные (PSA), вакуумные (VSA) и смешанные (VPSA). Для напорных схем кислород извлекают при давлении выше атмосферного, а стадия регенерации адсорбента протекает при атмосферном давлении. В вакуумных схемах кислород получают при атмосферном давлении, регенерация проводится при отрицательном давлении. Работа смешанных схем сочетает изменение давления от положительного до отрицательного.

Мембранная технология

Принцип работы мембран

В основе разделения газовых сред с помощью мембранных кислородных установок лежит разница в скоростях проникновения компонентов в газовой смеси через вещество мембраны. Процесс разделения обусловлен разницей в парциальных давлениях на различных сторонах мембраны.

Принцип работы мембранного картриджа

Принцип работы мембранного картриджаМембранный картридж

Современная газоразделительная мембрана представляет собой отнюдь не плоскую пластину или плёнку, а полое волокно. Для технологий мембранного разделения газов применяется современная половолоконная мембрана, состоящая из пористого полимерного волокна с нанесенным на его внешнюю поверхность газоразделительным слоем. Конструктивно половолоконная мембрана компонуется в виде цилиндрического картриджа, который представляет собой катушку с намотанным на нее особым образом полимерным волокном. Пористое волокно имеет сложную асимметричную структуру, плотность полимера возрастает по мере приближения к внешней поверхности волокна. Применение пористых подложек с асимметричной структурой позволяет разделять газы при высоких давлениях (до 6,5 MПа).

Толщина газоразделительного слоя волокна не превышает 0,1 мкм, что обеспечивает высокую удельную проницаемость газов через полимерную мембрану. Существующий уровень развития технологии позволяет производить полимеры, которые обладают высокой селективностью при разделении различных газов, что, соответственно, обеспечивает высокую чистоту газообразных продуктов. Современный мембранный модуль, используемый кислородных установках, состоит из сменного мембранного картриджа и корпуса. Плотность упаковки волокон в картридже достигает значений 500—700 квадратных метров волокна на один кубический метр картриджа, что позволяет минимизировать размеры кислородных установок.

Компрессорная и вакуумная технологии

Из-за высокой проницаемости вещества мембраны по кислороду, в отличие от азота, требуется специальный подход к проектированию мембранных кислородных комплексов. Принципиально существует две технологии получения кислорода с помощью мембран: компрессорная и вакуумная. В случае компрессорной технологии воздух под избыточным давлением подается в волоконное пространство, кислород выходит из мембраны под небольшим избыточным давлением, и, в случае необходимости, дожимается компрессором до нужного давления. При использовании вакуумной технологии в кислородной установке для создания разности парциальных давлений применяется вакуумный насос.

Преимущества адсорбционных и мембранных кислородных установок

- Возможность автоматизации

- Во время работы не требуется контроль со стороны оператора

- Быстрый запуск и остановка системы

- Чистота получаемого кислорода

- Небольшие габариты и вес

- Большой ресурс установок

- Отсутствие специальных требований к помещению

Недостатки адсорбционных и мембранных кислородных установок

- Ограниченная производительность

- Относительно низкая чистота получаемого кислорода - не более 95% для адсорбционных и не более 50% для мембранных

Криогенная технология

Принцип разделения газов

В основе работы криогенных кислородных установок разделения воздуха лежит метод низкотемпературной ректификации, базирующийся на разности температур кипения компонентов воздуха и различии составов находящихся в равновесии жидких и паровых смесей. В процессе разделения воздуха при криогенных температурах между находящимися в контакте жидкой и паровой фазами, состоящими из компонентов воздуха, осуществляется массо- и теплообмен. В результате паровая фаза обогащается низкокипящим компонентом (компонентом, имеющим более низкую температуру кипения), а жидкая высококипящим компонентом. Таким образом, поднимаясь по ректификационной колонне вверх, пар обогащается низкокипящим компонентом – азотом, а стекающая вниз жидкость насыщается высококипящим компонентом – кислородом.

Преимущества

Криогенный метод - единственный метод, который обеспечивает высокую чистоту продуктов разделения при, что немаловажно, высоком коэффициенте извлечения, и любом количестве продукта, что обуславливает высокую экономичность. При этом метод позволяет одновременно получать несколько продуктов разделения и получать продукты, как в виде газа, так и в виде жидких продуктов. Таким образом, криогенная технология обеспечивает более высокую гибкость технологии.

Недостатки

К недостаткам криогенных кислородных установок можно отнести более длительный, по-сравнению с адсорбционными и мембранными установками, пусковой период. В силу чего данный метод целесообразно применять для крупных стационарных комплексов большой производительности с длительным периодом непрерывной работы.

Ссылки

Wikimedia Foundation. 2010.