- ДИСТИЛЛЯЦИЯ НЕФТИ

- (перегонка нефти), разделение ее на отдельные фракции (дистилляты) с разл. температурными интервалами выкипания путем испарения с послед. дробной конденсацией образующихся паров. Д. н. - тепло- и массообменный процесс, обычно многоступенчатого испарения сырья с ректификацией полученной парожидкостной смеси на каждой ступени - ректификац. колонне и отводом из нее теплоты, как при дистилляции любой жидкой смеси. Многоступенчатость процесса обусловлена сложным углеводородным составом нефти, выкипающей на 80-90% по массе в интервале 30-550 °С. Для выделения при Д. н. макс. кол-ва дистиллятов без изменения их прир. состава, т. е. без термич. деструкции углеводородов и орг. соед. содержащих гетероатомы, как правило, применяют неск. ступеней, в к-рых процесс проводят при разных т-рах и давлениях. Иногда для повышения степени разделения нефтяных фракций перегонку часто осуществляют, обогащая полученный дистиллят дополнительно путем дефлегмации, при к-рой его снова испаряют, частично конденсируют высококипящие компоненты, возвращая их в виде флегмы в кипящую нефть, и обогащают таким образом низкокипящими компонентами. Дистилляции подвергают предварительно подготовленную нефть: на нефтепромыслах отделяют попутные нефтяные газы, мех. примеси, воду (до остаточного содержания 0,5-1% по массе) и растворенные в ней минер. соли (100-1800 мг/л), на нефтеперерабатывающих заводах глубоко обезвоживают (не более 0,2%) и обессоливают (не более 3 мг/л), а легкое сырье одновременно стабилизируют - выделяют пропан-бутановую, а иногда и пентановую фракции углеводородов для снижения их потерь при перегонке нефти.

Схемы промышленных установок. Первые в мире пром. установки Д. н. были построены в России: на р. Ухте Ф. Прядуновым (1745), с кубами периодич. действия - на Северном Кавказе в районе Моздока братьями Дубиниными (1823), трубчатая непрерывного действия (техн. принципы ее используются и поныне) - в Баку В. Г. Шуховым и С. П. Гавриловым (1890). Различают три принципиальных типа установок Д. н.: АТ-а т м о с ф е р н ы е трубчатые, в к-рых процесс проводят под давлением неск. выше атмосферного (150-400 кПа), отбирая только светлые дистилляты, кипящие до 350°С; АВТ-а т м о с ф е р н о-в а к у у м н ы е трубчатые, в к-рых процесс осуществляют сначала на ступени AT, затем остаток, кипящий выше 350°С, снова нагревают и при низком давлении (5-15 кПа) отбирают дистилляцией фракции, выкипающие до 500-540°С; к о м б и н и р о в а н н ы е, в к-рых блок АВТ совмещают с блоком электрообессоливания (ЭЛОУ) сырья (см. Обезвоживание и обессоливание нефти) и вторичной дистилляцией на более узкие фракции дистиллятов первичной перегонки. Упрощенная схема установки ЭЛОУ - АВТ приведена на рис. Нефть подают насосом через блок ЭЛОУ в теплообменники, где нагревают до 200-220 °С (доля паровой фазы 10-15% по массе), и направляют в колонну 1 (диаметр до 4,5 м, давление 300-400 кПа, 20-25 тарелок), из к-рой отбирают сверху в парах (105-115°С) легкую бензиновую фракцию и углеводородный газ. Из ниж. части этой колонны отбензиненную нефть (230-240 °С) прокачивают через трубчатую печь 7, нагревают в ней до 350-365 °С (доля паровой фазы 45-55%) и подают в основную атм. колонну 2 (диаметр до 7 м, давление 120-160 кПа, 40-50 тарелок). Из верх. ее части в парах (115-125 °С) отбирают бензин (VI), в виде боковых дистиллятов через отпарные колонны 3 - керосин (X), зимнее дизельное топливо (XI) и компонент летнего дизельного топлива (XII). Смесь сконденсир. паров бензинов из колонн 1 и 2 после нагревания до 80-100 °С поступает в колонну стабилизации 5 (диаметр до 2 м, давление 700-800 кПа, 40 тарелок), где из нее сверху (60-70 °С) выделяют легкие углеводороды в газовой фазе (C1 Ч С 3) и в сжиженном состоянии (С 3 ЧС 4). Стабильный бензий в колонне 6 (диаметр до 2,8 м, давление 300 кПа, 30 тарелок) разделяют на легкий головной погон и бензиновую фракцию (85-150 °С) для каталитич. риформинга. Остаток (мазут) из ниж. части колонны 2 - фракцию с т-рой 315-330 °С, кипящую выше 350 °С, прокачивают через печь 8, где нагревают до 400-410 °С (доля паровой фазы 60-65%), и направляют в вакуумную колонну 4 (диаметр до 10 м, давление в верх. части 6-8 кПа, 18-14 тарелок). В качестве боковых дистиллятов в ней получают вакуумные газойли - легкий (XIII), средний (XIV) и тяжелый (XV) - исходные продукты в произ-ве масел или сырье для каталитич. крекинга (смесь потоков XIV и XV). В этом случае легкий газойль используют как компонент дизельных топлив в смеси с потоком XII. Давление в вакуумной колонне снижают эжектором, откачивающим смесь легких углеводородных газов (образуются в кол-ве 0,1-0,2% при нагреве в печи 8 мазута за счет частичного его разложения) и воздуха, подсасываемого через неплотности системы. Пары легких газойлевых фракций (70-90°С), выходящие в небольшом кол-ве из верх. части колонны в смеси с водяным паром, конденсируются до эжектора в аппарате 12. В колонны 2-4 под ниж. тарелки в качестве инертного отпаривающего агента подают перегретый водяной пар (соотв. 1,5, 1,0 и 0,8% в расчете на сырье). Для создания градиентов т-р и концентраций по высоте колонн теплоту отводят на верх. тарелках испаряющимся, "острым" орошением - флегмой (колонны 1, 2, 5, 6) либо неиспаряющимся, циркуляционным (колонна 4). Кроме того, в колоннах 2 и 4 с помощью циркуляц. орошения теплота отводится на промежут. тарелках. Мощность современных ЭЛОУ - АВТ, работающих по описанной схеме, составляет 6-8 млн. т перерабатываемого сырья в год.

Принципиальная схема комбинированной установки электрообессоливания и дистилляции нефти (регенерация горячих потоков теплоты не показана): 1-6 - ректификационные колонны соотв. отбензинивающая, атмосферная, отпарные, вакуумная, стабилизационная и вторичной перегонки бензина; 7-8 - соотв. атмосферная и вакуумная трубчатые печи; 9 - электродегидратор; 10 - кипятильники; 11 - сепараторы; 12 - конденсаторы; 13 - холодильники; 14 - теплообменники; 15 - насосы; 16 - эжектор; AT, АВТ - соотв. атмосферная и атмосферно-вакуумная трубчатые установки; ВтБ - блок вторичной перегонки бензина; ЭЛОУ - блок электрообессоливания; I, II - соотв. сырая и отбензиненная нефть; III - мазут; IV - гудрон; V-VIII - бензиновые фракции соотв. легкая (начало кипения 85 °С), головка (кипит при 85 °С), 60-150 °С и 85-150°С; IX - сжиженный газ (пропан-бутановая фракция, С 3 -С 4); Х - керосин (150-230°С); XI - зимнее дизельное топливо (180-320°С); XII - компонент летнего дизельного топлива (240-360°С); XIII-XV - соотв. легкий (270-360°С), средний (325-460°С) и тяжелый (380-510 °С) вакуумный газойли: XVI - компонент легкого газойля; XVII, XVIII - соотв. газ низкого (С 1-C4) и высокого (C1-C3) давлений; XIX - деэмульгатор; XX - водяной пар; XXI - конденсат; XXII - вода и минеральные соли.

Нефти, поступающие на дистилляцию, существенно различаются по составу, что в значит. степени определяет схему процесса и его режим по ступеням испарения. Приведенная схема целесообразна для перегонки, напр., самотлорской и ромашкинской нефтей с высоким выходом светлых дистиллятов и бензина. В случае дистилляции озексуатской нефти, содержащей большое кол-во парафинов (до 19%), в схеме может отсутствовать колонна 1, а при перегонке высоковязкой (до 125 мм 2/с) нефти п-ова Базучи (Мангышлакский район) - также колонны 5 и 6, т. к. в этой нефти очень мало бензиновых фракций. Осн. аппараты дистилляц. установок - ректификац. колонны, трубчатые печи и теплообменные аппараты. В ректификац. колоннах обеспечивается четкость разделения целевых фракций нефти, определяющая комплекс их физ.-хим. св-в. Четкость разделения зависит в осн. от двух факторов - числа тарелок, на к-рых пары контактируют с жидкостью, стекающей им навстречу, и кратностью орошения. В колонках АВТ используют преим. клапанные и ситчатые с отбойными элементами тарелки. В вакуумных колоннах, где при остаточном давлении в верх. части 6-7 кПа перепад давлений на тарелках до места ввода сырья не должен превышать 5-6 кПа (для обеспечения макс. испарения нефти), вместо тарелок применяют регулярные насадки, обладающие малым гид-равлич. сопротивлением (2-3 кПа) при высокой эффективности контакта. Отличит. особенность вакуумных колонн -наличие в зоне ввода питания (мазута) мощных сепарирующих устройств, отделяющих паровую фазу от капель жидкости с целью предотвращения попадания смолисто-асфальтеновых в-в в дистилляты XIV и XV. Трубчатые печи АВТ - крупные теплогенерирующие агрегаты мощностью 30-40 МВт. Нагреваемые в них среды движутся по трубчатому змеевику (диаметр труб 150-200 мм) в неск. потоков. Теплонапряженность труб в топочной зоне достигает 45-55 (печь 7) и 20-25 (печь 8) кВт/м 2. Гидравлич. сопротивление трубопровода, соединяющего печь 8 с вакуумной колонной, должно быть минимальным (обычно 10-15 кПа), чтобы обеспечить макс. испарение мазута в печи. Это достигается при скорости потока в трубопроводе не выше 150 кг/(м 2.с) и его приведенной длине не более 50 м. Важную роль в Д. н. играют теплообменные аппараты, в к-рых регенерируется теплота горячих конечных продуктов, расходуемая на подогрев исходной нефти, что обеспечивает снижение затрат топлива в печах. Расход его на совр. установках AT и АВТ составляет соотв. 15-18 и 22-25 кг/т нефти. Аналит. контроль работы дистилляц. установок включает стандартные методы определения типичных характеристик качества осн. дистиллятов в лаб. условиях, а также в производств. потоках для получения непрерывной информации в системах автоматич. управления процессом. Важный показатель продуктов - фракционный состав. к-рый устанавливают простой перегонкой и по к-рому судят также о четкости разделения смежных дистиллятов. Для характеристики детализир. состава нефти и ее дистиллятов используют фракционный состав по истинным т-рам кипения (ИТК), определяемый путем ректификации. Лаб. дистилляцию широко применяют и как метод получения узких фракций нефти для решения исследоват. задач. Работа технол. установок в значит. степени автоматизирована. Напр., автоматически регулируются т-ры паров в верх. части колонн, горячих потоков на выходе из печей, расходы большинства промежут. потоков и стабильность отбора конечных дистиллятов при заданных показателях их качества. Для автоматич. управления Д. н. интенсивно внедряется вычислит. техника, напр., управляющие ЭВМ. Это позволяет проводить процесс на всех стадиях в оптимальном режиме, обеспечивающем макс. возможный выход дистиллятов при миним. затратах энергии.

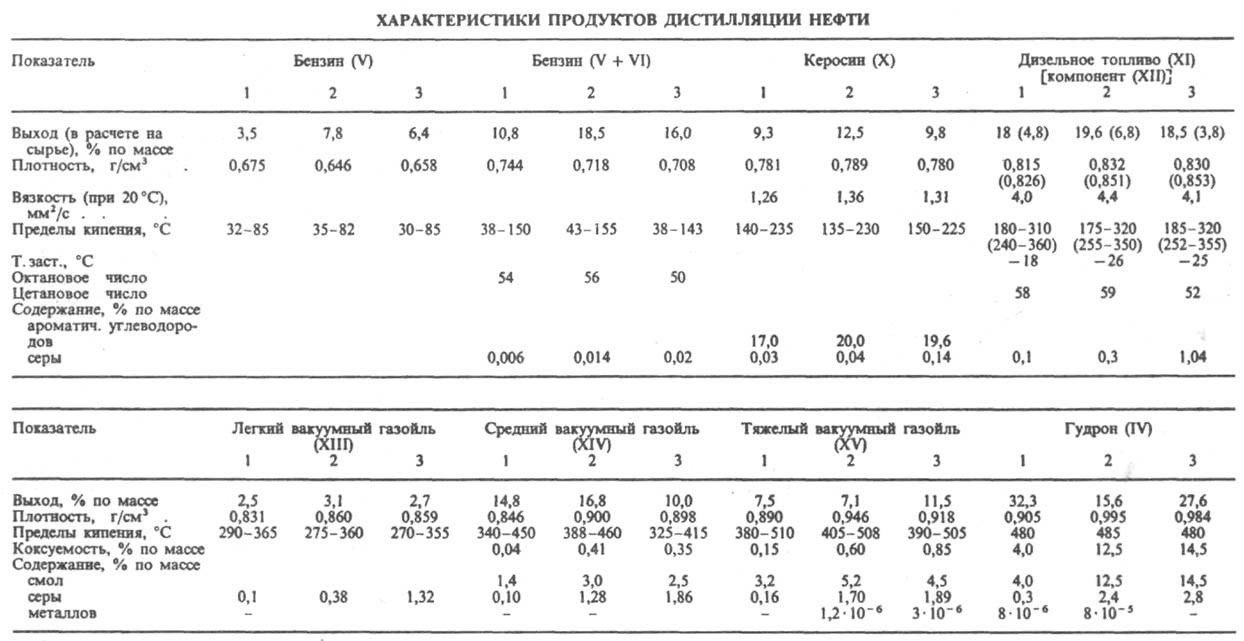

Характеристики целевых продуктов. Ассортимент и качество конечных продуктов Д. н. определяются хим. составом нефти и четкостью ректификации дистиллятов. В табл. приведены усредненные характеристики продуктов дистилляции нефтей нек-рых месторождений СССР на комбинир. установках. Из легких нефтей топливного типа получают сжиженный углеводородный газ (преим. пропан-бутановую фракцию), бензин, керосин, дизельное топливо, вакуумные газойли и гудрон. Все эти продукты обычно служат сырьем для вторичных процессов нефтепереработки. При произ-ве из нефтей в качестве целевых продуктов гл. обр. смазочных масел в блоке AT получают те же продукты, в вакуумной колонне - масляные дистилляты (фракции, выкипающие в пределах 350-420 и 420-500 °С) и гудрон, к-рые после многоступенчатой очистки (деасфальтизация, селективное обессмоливание, депарафинизация, гидроочистка) превращают в базовые дистиллятные и остаточные масла - компоненты товарных масел.

Примечание. Месторождения: 1 - Озексуатское, 2 - Самотлорское, 3 - Ромашкинское; обозначения продуктовых потоков соответствуют приведенным на рисунке.Совершенствование процесса. Дальнейшее развитие Д. н. обусловлено необходимостью углубления переработки обычных нефтей и вовлечения в нее высоковязких смолисто-асфальтеновых нефтей (см., напр., Нефтепереработка). Повышение эффективности использования обычных нефтей (плотн. менее 0,95, содержание фракций, выкипающих до 350 °С, более 35%) достигается, во-первых, углублением отбора вакуумных дистиллятов (фракция 550-580 °С), во-вторых, комбинированием Д. н. с вторичными процессами нефтепереработки. Для углубления отбора дистиллятов применяют след. способы: понижение остаточного давления в секции ввода сырья колонны 4 (см. рис.) за счет применения насадок; доиспарение гудрона без дополнит. подогрева в отпарной колонне низкого давления (4-6 кПа), размещенной в ниж. части колонны 4; введение в мазут активирующих добавок (высокоароматизир. тяжелых фракций), что способствует повышению выхода вакуумного газойля. Комбинирование Д. н. со вторичной переработкой дистиллятов в топлива и масла - осн. перспективное направление создания энерго- и ресурсосберегающих технологий. Для этого предлагается совмещать вакуумную перегонку мазута с гидроочисткой и каталитич. крекингом дистиллятов и висбрекингом гудрона. Интересный путь энерго- и ресурсосбережения - жесткое сочетание работы установок AT и гидроочистки светлых нефтяных фракций (т. наз. гидродистилляция); процесс проводят в едином циркуляционном контуре по водороду (в блоке AT водород - испаряющий агент, в блоке гидроочистки - реагент). В перспективе ожидается резкое сокращение мировой добычи обычных нефтей и наращивание добычи высоковязких (плотн. более 0,95, вязкость при 80 °С превышает 900 мм 2/с, содержание фракций, выкипающих до 260 °С, не более 3-5%), а также битуминозных песков. Дистилляция тяжелых нефтей потребует перехода от схем АВТ к новым технол. схемам, основанным гл. обр. на комбинировании процессов. Одна из таких схем Д. н. в присут. циркулирующего в ступени AT легкого углеводородного р-рителя с послед. вакуумной перегонкой мазута и коксованием гудрона. Др. схема - совмещение гидродистилляции с глубокой вакуумной перегонкой мазута, крекингом вакуумных дистиллятов и коксованием гудрона. Лит.. Гуревич И. Л., в кн.. Технология переработки нефти и газа, ч. 1, 3 изд., М., 1972; Александров И. А., Перегонка и ректификация в нефтепереработке, М., 1981; Лабораторная перегонка и ректификация нефтяных смесей, М.. 1984; Горная энциклопедия, т 3. М., 1987, с. 472-73 А. К. Мановян.

Химическая энциклопедия. — М.: Советская энциклопедия. Под ред. И. Л. Кнунянца. 1988.