- Углекислота

-

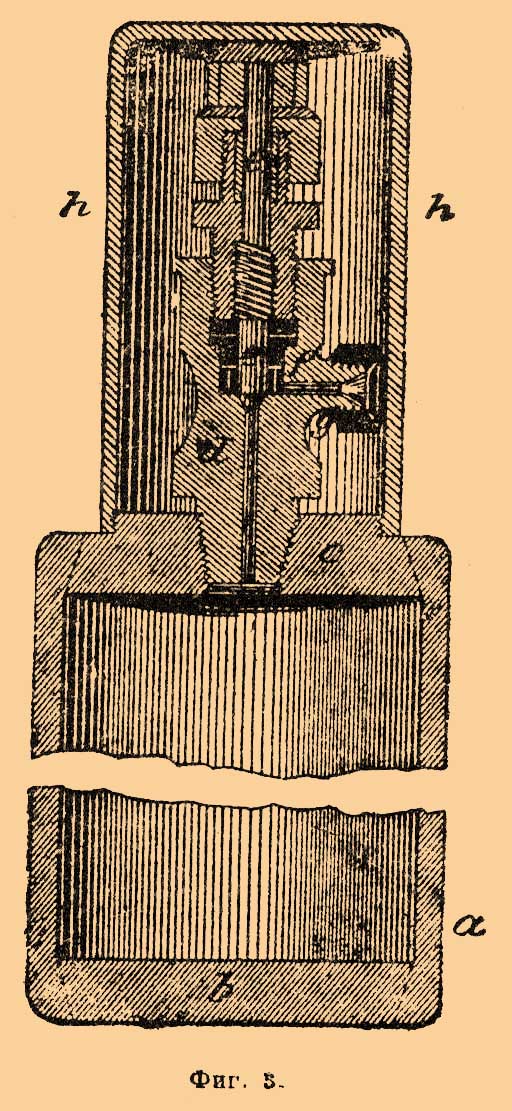

углекислый газ, угольный ангидрид, СО 2 — вещество газообразное при обыкновенных условиях температуры и давления и сравнительно легко переходящее в жидкое и твердое состояние. Так как углекислота довольно легко получается в очень чистом виде и для (качественного и количественного) определения ее имеются очень чувствительные и точные способы, то она служила материалом для разнообразных и многочисленных физических и химических исследований и играла важную роль в выработке современных основных понятий о различных состояниях тел (общих законов, выражающих связь между объемом, температурою и давлением газов, понятий о критическом состоянии и проч.). В технике У. применяется для приготовления свинцовых белил, в производстве соды по аммиачному способу, в сахарном производстве для выделения извести из свекловичного сока, для приготовления искусственных минеральных вод и проч.; в жидком состоянии она идет для фабрикации льда, для устройства рефрижераторов, для тушения пожаров; ею пользуются как источником силы для давления, подъема и проч. Физические свойства. В газообразном состоянии У. не имеет ни цвета, ни запаха; 1 литр ее при 0° и 760 мм давления весит 1,96519 (Реньо). При обыкн. темп. У. сжимается больше, чем требуется по закону Мариотта. По Клаузиусу, связь между объемом, абсолютной температурой и давлением для У. на основании опытов Эндрьюса выражается следующей формулой:p = R[T/(v — α)] — C/[T(v + β 2)2]где R = 1,00682/T = 0,003688; C = 2,0935; α = 0,000843; β = 0,000977; давление выражено в атмосферах; за 1 взят объем при 0° и 1 атм.; по Сарро, если принять в расчет опыты Амага, коэффициенты в формуле Клаузиуса более близко будут выражаться следующими величинами: R = 0,003663; С = 2,092; α = 0,000866; β = 0,000947. Коэффициент расширения У. меняется с температурой и давлением. По Амага, с повышением температуры он постепенно уменьшается, приближаясь к пределу, напр. при 0° — 0,003724; 50° — 0,003704; 100° — 0,003695; 150° — 0,003690; 200° — 6,003687; 250° — 0,003682; в то же самое время газ начинает все более и более следовать закону Мариотта. Теплоемкость У. при постоянном давлении Ср и при постоянном объеме Cv возрастает с повышением температуры, причем последняя теплоемкость растет скорее, например, по Вюльнеру, при 0° C p/Cv = 1,311; при 100° — 1,282. По Маляру и Ле-Шателье, для высоких температур молекулярная теплоемкость при постоянном объеме Cv выражается формулой: Cv = 6,3 + 0,00564t — 0,00000108t2. Теплопроводность в G.C.S при 0° = 0,00003091; при 100° = 0,0000370. Коэффициент преломления (средний) при 0°и 760 мм = 1,000448. Критическая темп. для У. 30,9° и критическое давление 74 атм. Жидкая У. бесцветна: по Кальете и Матьясу, при —34° уд. в. = 1,057, при —16° — 0,910; при +22,2° — 0,726. Упругость пара жидкой СО 2 в атмосферах, по Реньо, для разных температур следующая: при —25° — 17,1 атм.; —15° — 23,1; —5° — 30,8; 0° — 35,4; 10° — 46; 20° — 58,8; 30° — 73,8; 40° — 91,1. Температура кипения жидкой СО 2 при атмосферном давлении 77,75° — 80° (по разным данным). Присутствие воздуха сильно затрудняет обращение СО 2 в жидкость; по Кальете, 1 объем СО 2 и 1 объем воздуха при 0° не давал жидкости даже при 400 атм. Теплота испарения жидкой CO 2 при 0° равна 56,2 кал. При сильном охлаждении CO 2 застывает в прозрачную массу; при выпускании на воздух жидкой CO 2 она получается в виде рыхлой снегообразной массы. Уд. вес твердой CO 2 около 1,2. При испарении твердой CO 2 при уменьшенном давлении температура может опуститься до —120°. При употреблении твердой У. для охлаждения в лабораториях берут обыкновенно смесь ее с обыкновенным эфиром. Муассан определил, какие получаются температуры, если брать для этой цели разные жидкости. Смеси делались в сосудах с двойными стенками, между которыми была пустота (для устранения нагревания); через смесь пропускался ток сухого воздуха комнатной температуры. С метиловым или этиловым спиртами он получил —85°, с хлористым метилом или уксусным альдегидом —90°, с уксусным эфиром —95° и с ацетоном 98°. Если воздух предварительно охлаждать, можно получить с ацетоном —110°. Из других свойств рассмотрим еще растворимость CO 2 в различных жидкостях. По Бунзену, коэффициент растворимости CO 2 в воде в зависимости от температуры при давлениях, близких к атмосферному, выражается следующей формулой: α = 1,7967 — 0,07761t + 0,0016424t2. При одной и той же температуре, близкой к обыкновенной, для давлений, близких к атмосферному, количество растворенной CO 2 α (приведенное к 0° и 760 мм) вообще почти пропорционально давлению; при увеличении давления количество это сначала растет быстрее, чем давление, а затем медленнее, напр. (Ханыков и Лугинин): p = 697,7 мм, α = 0,9441; 809 мм — 1,1619; 1289 мм — 1,8647; 1470 мм — 2,1623; 2002 мм — 2,9076; 2187 мм — 3,1764; 2554 мм — 3,7152; 3109 мм — 4,5006. Тогда как по Врублевскому при 10 атм. α = 16,03; 20 — 26,65; 30 — 33,74. Главнейшим источником для получения CO 2 в большом количестве служат топочные газы; часто для этой цели применяются шахтные печи для обжига извести; при этом утилизируется и CO 2, выделяющаяся из известняков. Для получения CO 2 колошник печи делается закрытый (см.); в нем устраивается канал, через который высасываются топочные газы и У. от разложения известняков. Главнейшая задача всей операции заключается в том, чтобы получать газ, по возможности богатый У. и как можно менее разбавленный воздухом. Выделяющийся газ, кроме азота и некоторого количества кислорода, содержит обыкновенно сернистый газ, окись углерода, пыль и пр.: его подвергают тщательной промывке водой, иногда в присутствии известняка, для более полного удаления сернистого газа. На фиг. 1 изображен один из промывочных аппаратов.Фиг. 1.А — длинная вертикальная труба с тройником наверху; через два колена его а входит в трубу А газ, а в третье вставлена водопроводная трубка b, откуда брызжет вода тонкими струйками. Вода стекает по трубе В в цистерну С и затем по воронке с и желобу е уходит вон. Газ по трубе идет в резервуар Е, в котором на некотором расстоянии от дна лежит решетка, покрытая слоем известняка. В резервуаре Е постоянно циркулирует вода, уровень которой поддерживается на одной и той же высоте: вода вытекает по трубке d в желоб е. Газ, пройдя через слой известняка и через воду, выходит из аппарата через трубу F. Полученный таким способом газ содержит не более 25—30% CO 2 и в некоторых случаях вполне годен для употребления, как напр. в сахарном производстве, где примеси не играют существенной роли и такая концентрация вполне достаточна. Для получения сравнительно чистого газа, как это необходимо для производства жидкой CO 2, приходится очищать в такой газовой смеси CO 2 от посторонних газов. Полученный газ подвергается обработке соответственной жидкостью, которая поглощает CO 2 в несравненно большей степени, чем примеси к ней; затем из раствора извлекают CO 2. По предложению Озуфа, для этой цели очень пригоден раствор соды; поглощая на холоду CO 2, она переходит в двууглекислую соль NaHCO 3, которая при кипячении обратно распадается на соду и CO 2. В последнее время сода заменяется поташом. Полный ход всей операции получения CO 2 указан, между прочим, на фиг. 2, где CO 2 получается прямо из кокса.Фиг. 2.А — генератор, где сжигается кокс. Топочные газы берутся из печи на высоте 50—60 стм от решетки; так как, кроме CO 2 и азота, они содержат обыкновенно водород, окись углерода, серу, сернистый газ и сероводород, то их предварительно впускают в камеру В, где они смешиваются с известным количеством подогретого воздуха и сгорают. Для большей уверенности в полноте горения воздух берется в небольшом избытке, так что газ получается с содержанием CO 2 до 18% по объему. Выделившимся при горении кокса теплом пользуются для кипячения поташных растворов, насыщенных У. Для этой цели топочные газы из камеры В пропускаются по змеевику через котел С с поташным раствором. При выходе из змеевика газ имеет темп. около 140°; затем он поступает в нижнюю часть башни, наполненной кусками известняка и орошаемой сверху водой; она служит для задержания пыли, механически уносимой газом, и для освобождения его от сернистого газа. Иногда за этой башней ставят еще такую же, но наполненную только коксом; тогда извлечение сернистого газа бывает более полное (выс. их 3—4 м). Газы из известеобжигательных печей содержат меньше сернистого газа, и для них достаточно и одной башни. За башней находится вентилятор E, который гонит газы через приборы для поглощения CO 2 — F, G; G представляет из себя башню около 20 м выс. и 1—1,5 м шир. из листового железа, наполненную коксом, который поливается поташным раствором (18° Б.), подаваемым в башню насосом H из бассейна К; раствор разбрызгивается вверху башни тонкими струйками. Пройдя башню, раствор по сифону стекает в четырехугольный ящик F, где и держится все время на определенной высоте. Из ящика раствор по трубке льется в бассейн L. В ящике находится ряд мешалок. После промывания топочные газы прогоняются вентилятором сначала через ящик F, где и отдают большую часть CO 2; полноте поглощения ее здесь много способствует перемешивание жидкости барабанной мешалкой; потом уже газы идут в кокосовую башню G, где, приходя в соприкосновение со свежим поташным раствором, отдают последнее количество CO 2 и затем уходят наружу. Жидкость, насыщенная CO 2, посылается насосом J сначала в подогреватель M, затем дальше, в другой подогреватель О, и поступает наконец в котел С, где подвергается энергичному кипячению и выделяет поглощенную CO 2. Горячий поташный раствор, лишенный CO 2, течет в М и служит, таким образом, для подогревания еще не обработанных растворов, дальше он поступает в холодильник N и оттуда направляется в бассейн K. Подогреватели M и O, как и холодильник N, трубчатого строения. Раствор, насыщенный У., нагревается в М до 60°. Проходя по трубам в O, он нагревается до 90° парами, выделяющимися из котла С. Все внимание, таким образом, обращено на наиболее полную утилизацию тепла, образующегося при горении угля. Полученная CO 2 содержит большое количество водяных паров; для отделения от воды она пропускается через холодильник и собирается в газометр, откуда и берется нагнетательным насосом для сжижения. По некоторым предложениям, поглощение CO 2 поташным раствором производится под давлением до 6 атмосфер; но это требует более сложных приборов, за которыми и уход нужен более тщательный, и ремонт их дороже. К неудобствам описанного способа и ему подобных относится необходимость перекачивать из одного места в другое растворы углекислых щелочей, при чем происходит утечка, разъедание приборов и пр., не говоря уже о том, что кипячением нельзя удалить всей CO 2. Чтобы избежать этого, Райдт взял патент на применение углекислых щелочей в твердом виде. Для поглощения CO 2 служат несколько сообщающихся между собою цилиндров; внутри их находится ряд горизонтальных решет, на которых лежит сода в порошке. Над каждым решетом идет система дырчатых труб для смачивания соды водой (сколько ее требуется по уравн.: Na 2CO3 + CO2 + H2O = 2NaHCO3), а под решетом другая система труб, по которым может циркулировать холодная вода или горячие топочные газы для охлаждения или нагревания цилиндра. В цилиндр входят снизу подлежащие обработке охлажденные и уже промытые топочные газы и, пройдя все решета, уходят сверху в следующий цилиндр. Когда сода превратилась в двууглекислую соль, впуск газа прекращается и через трубы над решетами пропускают горячие топочные газы. Выделившуюся под влиянием нагревания CO 2 охлаждают и собирают в газометре; для охлаждения цилиндра пропускают по тем же трубам холодную воду, соду смачивают водой, и прибор вновь готов для употребления. Другим источником для получения CO 2 служит прокаливание известняков, магнезита и доломита в ретортах; при низкой цене на CO 2 этот способ мало выгоден, так как расход на топливо, оборудование и ремонт реторт при существующих системах очень значителен. В практике он мало распространен. Получение CO 2 при разложении мрамора, известняков и пр. кислотами соляной и серной годно только для маленького производства. Некоторое значение для техники имеет CO 2, выделяющаяся из природных источников и во время процесса брожения сахаристых веществ. Существует много указаний, что внутри земли находится значительное количество CO 2; по одним мнениям, она образуется действием высокой температуры, кислот или силикатов на углекислые соли; по другим — она имеется внутри земли в жидком или твердом виде. На поверхность земли CO 2 выходит в газообразном виде и в насыщенных, иногда сильно, водных растворах, из которых она тотчас выделяется в свободном виде. Количество CO 2, образующееся из таких источников, очень велико; напр., по приблизительным расчетам, минеральный источник в Brohlthale, около Burgbrohl, выделяет ее в сутки 10 млн. литров (около 20000 кг). Замечательный источник газообразной У. найден во время буровых работ у Зондры в Тюрингене. Здесь CO 2 выделяется из буровой скважины, имея давление до 10 атмосфер, в количестве около 1000 куб. м в час. Газ очень чистый, без запаха, с содержанием CO 2 до 99% (остальное азот). Газ из буровой скважины по чугунному трубопроводу длиной 4 км идет на завод. Одна часть газа очищается от азота по способу Луманна и подвергается сжижению, другая идет для приведения в движение тех компрессоров, которыми сжижается CO 2. Для удаления азота, по Луманну, газ под большнм давлением растворяется в воде, которая поглощает CO 2 больше, чем азота; понижая давление, выделяют из раствора почти совсем чистую CO 2. Газ, идущий для движения механизмов, предварительно подогревается. В 1898 г. на этом заводе получали 6000—6500 кг жидкой CO 2 в 10-часовой рабочий день. Вопрос о применении CO 2, образующейся при брожении, можно сказать, еще находится в периоде изысканий, хотя уже в 1895 г. в Чикаго появился завод для эксплуатации подобного источника CO 2. Чтобы улавливать CO 2, чаны, где ведется брожение, делаются или закрытые, с отверстием в крышке, и CO 2 отводится по трубам в газометр, или их делают открытыми, и тогда над чаном вешают особый колпак (в виде колокола), погружающийся в жидкость; здесь и собирается CO 2. Из какого бы источника ни получалась CO 2, в продажу для нужд практики она поступает в жидком виде. Производство жидкой CO 2 в последнее время приняло широкие размеры, так что в Германии стали раздаваться жалобы на перепроизводство ее и цена ее сильно упала. По статистическим сведениям, в Германии за 1898 и 1899 гг. вывоз CO 2 и ввоз (в 100 к. — h. k.) и стоимость (в 1000 м. — т. м.) выражаются следующими цифрами: вывоз 1898 г. — 30051 h. к. на 601 т. м.; 1899 г. — 36184 h. к. на 651 т. м., а ввоз 1898 г. — 549 h. к. на 11 т. м. и 1899 г. — 189 h. к. на 3 т. м. В Петербурге находится завод жидкой У. наследн. бар. Таубе; годовая производительность его 10000 бутылей по 10 к.; цена бутыли 2 р. — 2 р. 25 к. Хотя CO 2 была получена в жидком виде еще Фарадеем (и вслед за тем Тилорье, а главным образом, Наттерер выработали способы для получения ее в небольших количествах для лабораторных целей), заводское приготовление жидкой CO 2 было заведено в 1877 г. голландцем Гейдриком Бейнсом, который взял патент на приготовление CO 2 накаливанием углекислых солей (двууглекислой соды) в закрытом пространстве. Выделяющийся газ достигает известной упругости и обращается в жидкость в особом приемнике, который для этой цели охлаждается до 0°. В Германии в 1879 г. взял патент Райдт на сжижение CO 2 нагнетательными насосами; он встретил поддержку у Круппа, который применил жидкую CO 2 для получения плотных стальных отливок под давлением. В настоящее время для сгущения CO 2 применяется обыкновенно серия связанных между собой нагнетательных насосов (2—3), в которых постепенно увеличивается упругость газа; напр. в 1-м насосе она доводится до 3-х атм., во втором — до 15 и в третьем — до 60—70 атм. Переходя из одного насоса в другой, газ охлаждается соответственным образом; перед сжижением его предварительно высушивают, пропуская через башню с хлористым кальцием. Жидкая CO 2 собирается в приемный резервуар, куда кладут свежепрокаленный древесный уголь для задерживания попадающей сюда смазки насосов — вазелина и глицерина. Из приемника жидкая CO 2 разливается в особые резервуары — железные цилиндры, в которых она и поступает в продажу. Резервуар для жидкой CO 2 имеет следующее устройство (фиг. 3): а — цельный цилиндр (без швов), длиной около 1 м и диам. 10 стм, с толщиною сгенок 9 мм; сверху и снизу в него вставлены (сварены) донца b (15 мм толщ.) и а (25 мм толщ.).

Фиг. 3.В а ввинчивается кран d, запираемый винтом с конусом на конце. Для вытекания CO 2 служит отросток f, прикрываемый во время перевозки гайкой g; весь кран при перевозке защищен колпачком h. В Германии в 90-х годах на нескольких заводах были взрывы цилиндров с жидкой CO 2, сопровождавшиеся человеческими жертвами. В одном случае приемник взорвался после 4-летнего хранения; при этом оказалось, что стенки его в нескольких местах были изъедены и уменьшились до 3 мм; в других случаях следствие выяснило, что цилиндры после изготовления не были достаточно отожжены. По немецким законам цилиндры для жидкой CO 2 должны удовлетворять следующим требованиям: они должны выдерживать при испытании давление изнутри в 250 атм., причем через каждые три года цилиндры переиспытываются; так как коэффициент расширения жидкой CO 2 при нагревании очень велик, то на каждый 1 кг ее при расчете емкости цилиндров берется объем не менее, чем в 1,34 литра. Цилиндры перевозятся в особых крытых вагонах, где они защищены от нагревания солнечными лучами или другим источником тепла; их не должно бросать. Симон Томас произвел анализы жидкой У., имеющейся в продаже из разных источников. Для качественного испытания некоторое количество CO2 из цилиндра пропускалось через раствор едкого натра, NaHO, чтобы узнать, есть ли в ней не поглощаемые щелочью газы; затем CO 2 пропускалась в течение нескольких часов через раствор йода в йодистом калии для открытия сернистого газа SO 2, через раствор уксусно-свинцовой соли для сероводорода H 2 S, через крепкую серную кислоту и через кислый и щелочной раствор хамелеона для определения органических веществ. Присутствие SO 2, H и органических веществ не было замечено ни в одном случае. Не поглощающийся в NaOH газ, по определению Томаса, состоял из воздуха и окиси углерода. Присутствие последней, по мнению Томаса, нежелательно, в особенности, когда жидкая CO 2 назначена для холодильных машин на кораблях, так как при обыкновенно встречающейся неполной герметичности их она может попадать в окружающую атмосферу. Для количественного определения бралась порция газа и анализировалась обычными приемами газового анализа. Определялась CO 2 и вода. Проба газа бралась после выпускания предварительно большего или меньшего количества У. из цилиндра, так как газообразные примеси к CO 2 выделяются из цилиндра главным образом с первыми порциями газа. Количество выпущенного газа определялось взвешиванием цилиндров. После опорожнения цилиндра определялся остаток в нем; он состоял главным образом из воды и окиси железа. Количество остатка только в одном случае (в образце из природной CO 2) достигало 5% веса жидкой CO 2, в большинстве же случаев не доходило до 0,l %. Результаты анализа видны из следующей таблицы:--------------------------------------------------------------------------------------------------------------------------------------------------| Количество жидкости | | % по объему | | || CO 2 в цилиндре и | % воды в | газов, | Природа | Количество остатка в || источник получения | газе | нераствор. в | газа | цилиндре || | | NaOH | | ||------------------------------------------------------------------------------------------------------------------------------------------------|| 10 кг из кокса | 0,07 | 2,0 | воздух. | 0,5 г ||------------------------------------------------------------------------------------------------------------------------------------------------|| 10,3 кг природная CO 2 | 0,10 | 0,8 | " | 517 г воды, 3 г Fe 2O3 ||------------------------------------------------------------------------------------------------------------------------------------------------|| 10,1 кг из магнезита | 0,13 | 4,0 | CO | 1 г ||------------------------------------------------------------------------------------------------------------------------------------------------|| 8 кг не известен | 0,03 | 3,4 | " | — ||------------------------------------------------------------------------------------------------------------------------------------------------|| 9,9 кг известняка | 0,17 | 5,7 | воздух | 8,5 г |--------------------------------------------------------------------------------------------------------------------------------------------------Твердая У. очень легко получается в виде рыхлой снегообразной массы, если выпускать жидкую У. при обыкновенном атмосферном давлении; затвердевание происходит вследствие охлаждения газа во время расширения. Ландольт прессовал твердую У. и получал цилиндры уд. веса 1,2, по виду похожие на мел. Испарение таких цилиндров происходило очень медленно, напр. цилиндрик диам. 41 мм и высотой 53 мм улетучился только через 7 час. Для удобного собирания твердой CO 2 Кальете предложил следующий прибор (фиг. 4):

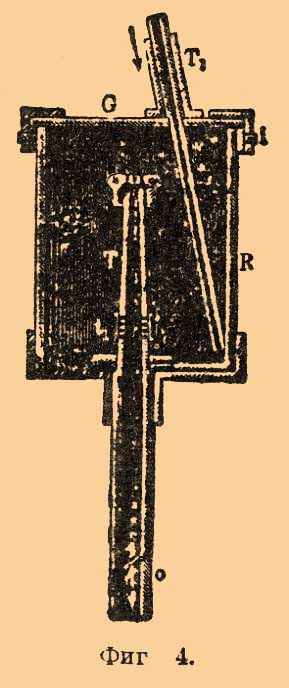

Фиг. 3.В а ввинчивается кран d, запираемый винтом с конусом на конце. Для вытекания CO 2 служит отросток f, прикрываемый во время перевозки гайкой g; весь кран при перевозке защищен колпачком h. В Германии в 90-х годах на нескольких заводах были взрывы цилиндров с жидкой CO 2, сопровождавшиеся человеческими жертвами. В одном случае приемник взорвался после 4-летнего хранения; при этом оказалось, что стенки его в нескольких местах были изъедены и уменьшились до 3 мм; в других случаях следствие выяснило, что цилиндры после изготовления не были достаточно отожжены. По немецким законам цилиндры для жидкой CO 2 должны удовлетворять следующим требованиям: они должны выдерживать при испытании давление изнутри в 250 атм., причем через каждые три года цилиндры переиспытываются; так как коэффициент расширения жидкой CO 2 при нагревании очень велик, то на каждый 1 кг ее при расчете емкости цилиндров берется объем не менее, чем в 1,34 литра. Цилиндры перевозятся в особых крытых вагонах, где они защищены от нагревания солнечными лучами или другим источником тепла; их не должно бросать. Симон Томас произвел анализы жидкой У., имеющейся в продаже из разных источников. Для качественного испытания некоторое количество CO2 из цилиндра пропускалось через раствор едкого натра, NaHO, чтобы узнать, есть ли в ней не поглощаемые щелочью газы; затем CO 2 пропускалась в течение нескольких часов через раствор йода в йодистом калии для открытия сернистого газа SO 2, через раствор уксусно-свинцовой соли для сероводорода H 2 S, через крепкую серную кислоту и через кислый и щелочной раствор хамелеона для определения органических веществ. Присутствие SO 2, H и органических веществ не было замечено ни в одном случае. Не поглощающийся в NaOH газ, по определению Томаса, состоял из воздуха и окиси углерода. Присутствие последней, по мнению Томаса, нежелательно, в особенности, когда жидкая CO 2 назначена для холодильных машин на кораблях, так как при обыкновенно встречающейся неполной герметичности их она может попадать в окружающую атмосферу. Для количественного определения бралась порция газа и анализировалась обычными приемами газового анализа. Определялась CO 2 и вода. Проба газа бралась после выпускания предварительно большего или меньшего количества У. из цилиндра, так как газообразные примеси к CO 2 выделяются из цилиндра главным образом с первыми порциями газа. Количество выпущенного газа определялось взвешиванием цилиндров. После опорожнения цилиндра определялся остаток в нем; он состоял главным образом из воды и окиси железа. Количество остатка только в одном случае (в образце из природной CO 2) достигало 5% веса жидкой CO 2, в большинстве же случаев не доходило до 0,l %. Результаты анализа видны из следующей таблицы:--------------------------------------------------------------------------------------------------------------------------------------------------| Количество жидкости | | % по объему | | || CO 2 в цилиндре и | % воды в | газов, | Природа | Количество остатка в || источник получения | газе | нераствор. в | газа | цилиндре || | | NaOH | | ||------------------------------------------------------------------------------------------------------------------------------------------------|| 10 кг из кокса | 0,07 | 2,0 | воздух. | 0,5 г ||------------------------------------------------------------------------------------------------------------------------------------------------|| 10,3 кг природная CO 2 | 0,10 | 0,8 | " | 517 г воды, 3 г Fe 2O3 ||------------------------------------------------------------------------------------------------------------------------------------------------|| 10,1 кг из магнезита | 0,13 | 4,0 | CO | 1 г ||------------------------------------------------------------------------------------------------------------------------------------------------|| 8 кг не известен | 0,03 | 3,4 | " | — ||------------------------------------------------------------------------------------------------------------------------------------------------|| 9,9 кг известняка | 0,17 | 5,7 | воздух | 8,5 г |--------------------------------------------------------------------------------------------------------------------------------------------------Твердая У. очень легко получается в виде рыхлой снегообразной массы, если выпускать жидкую У. при обыкновенном атмосферном давлении; затвердевание происходит вследствие охлаждения газа во время расширения. Ландольт прессовал твердую У. и получал цилиндры уд. веса 1,2, по виду похожие на мел. Испарение таких цилиндров происходило очень медленно, напр. цилиндрик диам. 41 мм и высотой 53 мм улетучился только через 7 час. Для удобного собирания твердой CO 2 Кальете предложил следующий прибор (фиг. 4): Фиг. 4.R — эбонитовый цилиндр; крышка его g удерживается на месте штыковым затвором i. Жидкая У. поступает в прибор по трубке T, которую соединяют с цидиндром с жидкой У при помощи каучуковой трубки. У. отвердевает только отчасти; несгустившиеся газы уходят наружу по эбонитовой тру6ке T, отверстия которой t, t' закрываются тонкой медной сеткой. Вместо этого прибора употребляют иногда толстый шерстяной конической формы мешок, который обвязывают около крана цилиндра с жидкой У.С. Вуколов.

Фиг. 4.R — эбонитовый цилиндр; крышка его g удерживается на месте штыковым затвором i. Жидкая У. поступает в прибор по трубке T, которую соединяют с цидиндром с жидкой У при помощи каучуковой трубки. У. отвердевает только отчасти; несгустившиеся газы уходят наружу по эбонитовой тру6ке T, отверстия которой t, t' закрываются тонкой медной сеткой. Вместо этого прибора употребляют иногда толстый шерстяной конической формы мешок, который обвязывают около крана цилиндра с жидкой У.С. Вуколов.

Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона. — С.-Пб.: Брокгауз-Ефрон. 1890—1907.