- SMD

-

Поверхностный монтаж — технология изготовления электронных изделий на печатных платах, а также связанные с данной технологией методы конструирования печатных узлов.

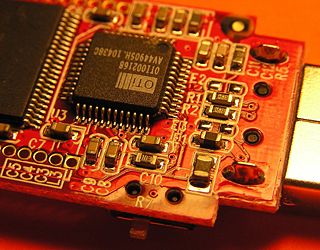

SMD компоненты на плате USB-Flash-накопителя

SMD компоненты на плате USB-Flash-накопителяТехнологию поверхностного монтажа печатных плат также называют ТМП (технология монтажа на поверхность), SMT (surface mount technology) и SMD-технология (от surface mounted device — прибор, монтируемый на поверхность). Она является наиболее распространенным на сегодняшний день методом конструирования и сборки электронных узлов на печатных платах. Основным ее отличием от «традиционной» технологии монтажа в отверстия является то, что компоненты монтируются на поверхность печатной платы, однако преимущества технологии поверхностного монтажа печатных плат проявляются благодаря комплексу особенностей элементной базы, методов конструирования и технологических приемов изготовления печатных узлов. (См. Основы технологии и оборудование для поверхностного монтажа. Проверено 05 февраля 2008.)

Типовая последовательность операций в технологии поверхностного монтажа включает:

- Нанесение паяльной пасты на контактные площадки (дозирование в единичном и мелкосерийном производстве, трафаретная печать в серийном и массовом производстве)

- Установка компонентов

- Групповая пайка методом оплавления пасты в печи (преимущественно методом конвекции, а также инфракрасным нагревом или в паровой фазе См. Пайка в паровой фазе. Проверено 05 февраля 2008.)

В единичном производстве, при ремонте изделий и при монтаже компонентов, требующих особой точности, как правило, в мелкосерийном производстве также применяется индивидуальная пайка струей нагретого воздуха или азота.

Одним из важнейших технологических материалов, применяемых при поверхностном монтаже, является паяльная паста (также иногда называемая припойной пастой), представляющая собой смесь порошкообразного припоя с органическими наполнителями, включающими флюс. Помимо обеспечения процесса пайки припоем и подготовки поверхностей паяльная паста также выполняет задачу фиксирования компонентов до пайки за счет клеящих свойств. Подробнее про паяльные пасты см. Свойства, применение и хранение паяльных паст. Проверено 05 февраля 2008.

При пайке в поверхностном монтаже очень важно обеспечить правильное изменение температуры во времени (термопрофиль), чтобы избежать термоударов, обеспечить хорошую активацию и смачивание поверхности. Подробнее о термопрофилях см. Режимы пайки оплавлением. Проверено 05 февраля 2008.

Разработка термопрофиля (термопрофилирование) в настоящее время приобретает особую важность в связи с распространением бессвинцовой технологии, в которой окно процесса (разница между минимальной необходимой и максимально допустимой температурой термопрофиля) значительно уже из-за повышенной температуры плавления припоя.

Компоненты, которые используются для поверхностного монтажа называют SMD-компонентами или КМП (компонент, монтируемый на поверхность).

Содержание

История

Технология поверхностного монтажа начала своё развитие в 1960-х и получила широкое применение к концу 1980-х годов. Одним из первопроходцев в этой технологии была

Преимущества

- Снижение массы и размеров печатных узлов за счет отсутствия выводов у компонентов или их меньшей длины, а также увеличения плотности компоновки и трассировки, уменьшения размеров самой элементной базы и уменьшения шага выводов. Плотность компоновки и выводов в данной технологии удается увеличить, в частности, за счет отсутствия необходимости в поясках контактных площадок вокруг отверстий.

- Улучшение электрических характеристик: за счет уменьшения длины выводов и более плотной компоновки значительно улучшается качество передачи слабых и высокочастотных сигналов, снижается паразитная ёмкость и индуктивность.

- Лучшая ремонтопригодность, поскольку упрощается очистка контактных поверхностей от припоя и отсутствует необходимость в прогреве припоя внутри металлизированного отверстия. Однако, ремонт в поверхностном монтаже требует специализированного инструмента и предполагает правильное применение технологических режимов.

- Возможность размещения деталей на обеих сторонах печатной платы.

- Меньшее число отверстий, которое необходимо выполнить в плате.

- Повышение технологичности, в сравнении с монтажом в отверстия процесс легче поддается автоматизации.

- Существенное снижение себестоимости серийных изделий.

Недостатки

- Повышенные требования к точности температуры пайки и ее зависимости от времени, поскольку при групповой пайке нагреву подвергается весь компонент.

- Высокие начальные затраты, связанные с установкой и настройкой оборудования, а также с более сложным созданием опытных образцов.

- Необходимость специального оборудования (инструментария) даже при единичном и опытном производстве.

- Высокие требования к качеству и условиям хранения технологических материалов.

Размеры и типы корпуса

SMD конденсаторы (слева), против двух "обычных" конденсаторов (справа)

SMD конденсаторы (слева), против двух "обычных" конденсаторов (справа)- Двуконтактные

- Прямоугольные пассивные компоненты (резисторы и конденсаторы):

- 0.4 mm × 0.2 mm

- 0.6 mm × 0.3 mm

- 1.0 mm × 0.5 mm

- 1.6 mm × 0.8 mm

- 2.0 mm × 1.25 mm

- 3.2 mm × 1.6 mm

- 4.6 mm × 3.0 mm

- Танталовые конденсаторы:

- Тип A (EIA 3216-18): 3.2 mm × 1.6 mm × 1.6 mm

- Тип B (EIA 3528-21): 3.5 mm × 2.8 mm × 1.9 mm

- Тип C (EIA 6032-28): 6.0 mm × 3.2 mm × 2.2 mm

- Тип D (EIA 7343-31): 7.3 mm × 4.3 mm × 2.4 mm

- Тип E (EIA 7343-43): 7.3 mm × 4.3 mm × 4.1 mm

- SOD - Small outline diode

- SOD-323: 1.7 × 1.25 × 0.95 mm

- SOD-123: 3.68 × 1.17 × 1.60 mm

- Прямоугольные пассивные компоненты (резисторы и конденсаторы):

- Трёхконтактные

- SOT - транзистор с короткими выводами, с тремя выводами

- SOT-23 - 3 mm × 1.75 mm × 1.3 mm

- SOT-223 - 6.7 mm × 3.7 mm × 1.8 mm body

- DPAK (TO-252) - Разработана

- D2PAK (TO-263) - больше чем DPAK; в основном эквивалент для SMD-монтажа

- D3PAK (TO-268) - ещё больше D2PAK.

- D2PAK (TO-263) - больше чем DPAK; в основном эквивалент для SMD-монтажа

- SOT - транзистор с короткими выводами, с тремя выводами

- Четыре или более выводов

- Две-линии-по-бокам

- ИС с выводами малой длины (SOIC), расстояние между выводами 1.27 mm

-

- SSOP - Усаженый SOIC расстояние между выводами 1.27 mm

- TSSOP - Тонкий усаженый SOIC; расстояние между выводами 0.65 mm

- QSOP - Четверть размера SOIC, расстояние между выводами 0.635 mm

- VSOP - ещё меньше QSOP; расстояние между выводами 0.4, 0.5 mm или 0.65 mm

- Четыре-линии-по-бокам

- Массив выводов

- Две-линии-по-бокам

Ссылки

Wikimedia Foundation. 2010.