- Многошпиндельный токарный автомат

-

Токарный станок — станок для обрабоки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и т. д.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации ЭНИМС, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам. Станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьб и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, свёрел, зенкеров, развёрток, метчиков и плашек.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Самый известный токарный станок в советское время 16К20

Содержание

Виды токарных станков

Токарно-винторезный станок

Замер обрабатываемой на токарном станке детали

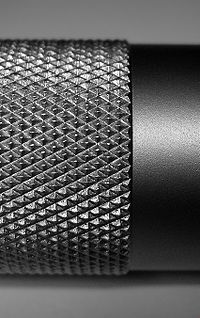

Замер обрабатываемой на токарном станке детали Сетчатое рифление на цилиндрической детали

Сетчатое рифление на цилиндрической деталиТокарно-винторезный станок предназначен для выполнения разнообразных токарных и винторезных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб.

Токарно-винторезный станок

Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков практически однотипна. Основными узлами принятого в качестве примера станка 16К20 являются:

- станина, на которой монтируются все механизмы станка;

- передняя (шпиндельная) бабка, в которой размещаются коробка скоростей, шпиндель и другие элементы;

- коробка подач, передающая с необходимым соотношением движение от шпинделя к суппорту (с помощью ходового винта при нарезании резьбы или ходового валика при обработке других поверхностей);

- фартук, в котором преобразуется вращение винта или валика в поступательное движение суппорта с инструментом;

- в пиноли задней бабки может быть установлен центр для поддержки обрабатываемой детали или стержневой инструмент (сверло, развертка и т. п.) для обработки центрального отверстия в детали, закрепленной в патроне;

- суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим станины. По направляющим нижних салазок перемещаются в направлении, перпендикулярном к линии центров, поперечные салазки, на которых располагается резцовая каретка с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка. Основными параметрами станков являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта. Токарно-винторезный станок предназначен для выполнения разнообразных токарных и винторезных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб.

Токарно-карусельный станок

Токарно-карусельный станок предназначен для производительной черновой и чистовой обработки больших деталей типа вал, диск. Имеет вертикальную ось вращения.

На станках можно производить:

- Обтачивание и растачивание цилиндрических и конических поверхностей;

- Протачивание торцовых поверхностей, в том числе и с постоянной скоростью резания;

- Прорезку канавок и отрезку;

- Сверление, зенкерование и развёртывание центральных отверстий.

Лоботокарный станок

Лоботокарный станок предназначен для обработки лобовых, цилиндрических, конических, фасонных поверхностей типа валов, труб или дисков выполненных из чугуна и стали в деталях типа дисков и фланцев. В лоботокарных станках ось вращения детали располагается горизонтально

Токарно-револьверный станок

Токарно-револьверный станок применяется для обработки штучных заготовок или деталей из калиброванного прутка.

На станке производятся следующие виды токарной обработки: обточка, расточка, подрезка, проточка и расточка канавок, сверление, зенкерование, развертывание, фасонное точение, обработка резьб метчиками, плашками и резцами.

Название револьверный происходит от способа закрепления режущих инструментов в барабане. Многие станки подобного рода могут работать в полуавтоматическом режиме. «Программой» является набор кулачков и концевых упоров, осуществляющих в нужные моменты остановку, выбор направления, смену инструмента и другие действия.

Токарно-револьверные станки применяют в серийном производстве для изготовления деталей сложной конфигурации из прутков или штучных заготовок. В зависимости от этого станки делятся на прутковые и патронные

Основной особенностью револьверных станков является наличие продольного суппорта, несущего многопозиционную револьверную головку, на которой закрепляют инструменты. Кроме продольного суппорта некоторые станки имеют и поперечный суппорт на котором закрепляют инструменты для обработки наружных поверхностей. Такие конструктивные особенности станков позволяют осуществлять обработку деталей различными режущими инструментами, вводимыми в действие последовательно, причем применение специальной технологической оснастки повышает производительность за счет параллельной обработки поверхностей несколькими инструментами. Повышению производительности и рентабельности использования станков способствует предварительная настройка станка на обработку заданной детали и последующая работа по упорам.

В зависимости от расположения оси поворота револьверной головки различают следующие основные виды компоновки револьверных станков: с горизонтальной осью и с вертикальной осью револьверной головки.

По форме револьверные головки могут быть цилиндрическими и призматическими, обычно с шестью гранями. После каждого рабочего хода револьверная головка поворачивается и рабочую позицию занимает следующий режущий инструмент или группа инструментов. Основными параметрами револьверных станков являются наибольший диаметр обрабатываемого прутка и наибольший диаметр обработки штучной заготовки над станиной и над суппортом. К основным параметрам относятся такие габариты станка, определяющие наибольшую длину обрабатываемой детали.

Главным движением в револьверном станке является вращение шпинделя, несущего заготовку; движениями подачи — продольное и поперечное (в станках с горизонтальной осью револьверной головки — круговое, за счет вращения головки) перемещение суппортов, несущих инструмент. Токарно-револьверные станки предназначены для обработки деталей сложной конфигурации, требующих последовательного применения разнообразного инструмента. На токарно-револьверных станках можно обтачивать наружные поверхности, сверлить, зенкеровать и развертывать отверстия, нарезать резьбу метчиками, плашками, резьбовыми головками и т.д. Токарно-револьверные станки наиболее производительны по сравнению с токарно-винторезными. Производительность увеличивается за счет применения многопозиционной револьверной головки и многоинструментальных державок, а также благодаря наличию систем упоров, которые позволяют автоматизировать процесс обработки. Револьверные головки классифицируют по типу револьверной головки и бывают с вертикальной осью вращения и с горизонтальной осью. Токарно-револьверные станки с вертикальной осью вращения револьверной головки получили большое распространение в промышленности. Подготовка токарно-револьверного станка к работе заключается в установке приспособления для закрепления обрабатываемой заготовки (детали), вспомогательного и режущего инструмента, настройке упоров для подачи прутков и ограничения хода суппортов, установке рукояток или кулачков для получения необходимой частоты вращения шпинделя и подач режущего инструмента, обработке двух-трех заготовок, проверке изготовленных пробных деталей и подналадке положения инструмента и упоров вышеперечисленные действия объединяются одним термином – наладка. Станки с продольным перемещением револьверного суппорта, не имеющие поперечного суппорта, а также поперечного перемещения револьверной головки, имеют ограниченные технологические возможности. На таких станках можно выполнять центровку, сверление, растачивание, развертывание, обтачивание, нарезание резьбы, подрезание широким резцом узких торцов. Для обработки фасонных поверхностей, а также для отрезки применяют токарно-револьверные станки, снабженные поперечным суппортом (рисунок 6). Наладка станка с вертикальной осью вращения револьверной головки на изготовление простых деталей проще, чем наладка станка с горизонтальной осью вращения револьверной головки. Наладка станка с горизонтальной осью вращения револьверной головки на обработку, требующую использования одновременно нескольких режущих инструментов, проще наладки на ту же работу станка с вертикальной осью вращения револьверной головки, так как в первом случае используются более простые державки, чем во втором. При переналадке станков с горизонтальной осью вращения револьверной головки на обработку новой детали меняют съемную часть револьверной головки (рисунок 6) вместе с инструментами, установленными в неё предварительно. Одновременно меняют и зажимное приспособление, соответствующее новой детали. Затем по эталону детали, закрепленному в патроне, регулируют упоры, обрабатывают заготовку, измеряют полученную деталь и при необходимости производят подналадку станка. Обтачивание и растачивание цилиндрических поверхностей на токарно-револьверных станках производится резцами, установленными в специальных державках, закрепленных в револьверной головке, или в резцовой головке поперечного суппорта. При обработке на токарно-револьверном станке с вертикальной осью вращения револьверной головки для уменьшения погрешности обработки и получения стабильных размеров целесообразно устанавливать резцы в вертикальной плоскости, так как этим устраняется влияние погрешности поворота револьверной головки. В большинстве случаев, особенно при подналадке, когда нужно сменить затупившиеся резцы, снимают державку вместе с резцами и ставят новую с резцами, заранее установленными по детали-шаблону. Длина проточки выдерживается упорами. При обработке с помощью поперечного суппорта или регулируемых державок требуемый размер достигается методом пробных проточек. Все инструменты (сверла, зенкеры и др.) закрепляются в револьверной головке жестко, кроме разверток, которые устанавливаются в маятниковые державки. Обработка торцовых поверхностей может выполняться различными инструментами, установленными в резцовую головку поперечного суппорта или в револьверную головку. На станках с поперечным суппортом подрезание торцов рекомендуется производить резцами, установленными в резцовую головку, при поперечной подаче суппорта. При обработке ступенчатых поверхностей могут применяться широкие резцы с использованием продольной подачи поперечного суппорта. На станках с горизонтальной осью вращения револьверной головки, не имеющих поперечного суппорта, торцы подрезают резцами, установленными в револьверную головку при её поперечной (круговой) подаче. Аналогично производят отрезку деталей или прорезку канавок на обрабатываемой поверхности. Изделие 1 пропускается сквозь овальное отверстие револьверной головки и отрезается резцом 2, схема показана на рисунке 9.

Рис. 6. Наладка токарно-револьверного станка: 1 – упор для подачи прутков, 2 – ограничения хода, 3 – заготовка, 4 – револьверная головка, 5 – поперечный суппорт.

Рис.7. Специальная державка резцов с возможность перемещения в поперечном направлении, или путем использования вращения револьверной головки для поперечной подачи резца.

Рис. 8. Схема обработки заготовок на станках с вертикальной осью вращения револьверной головки. 0 - Установка по длине, 1 - одновременное обтачивание большего и меньшего диаметров и центровка заготовки, 2 - сверление отверстия большего диаметра, 3 - прорезка широкой канавки, 4 - обтачивание поверхности меньшего диаметра, 5 - подрезка торца, 6 - сверление отверстия меньшего диаметра, 7 - отрезка первой детали, 8 - расточка фаски, 9 - подрезание торца, 10 - отрезка второй детали.

При обработке на токарно-револьверном станке достигается экономия основного времени благодаря совмещению работы инструментов, установленных в револьверной головке и в поперечном суппорте, применению комбинированного инструмента и нескольких инструментов, установленных в общей державке и работающих одновременно. На рисунке 9 показана схема наладки станка с горизонтальной осью вращения револьверной головки для изготовления двух из прутка.

Рис.9. Схема обработки заготовок на станках с горизонтальной осью вращения револьверной головки: 1 – заготовка, 2 – резецПри одновременной обработке несколькими инструментами не рекомендуется совмещать черновые и чистовые переходы (например, черновое точение наружной поверхности и развертывание отверстия). Для рационального использования револьверной головки можно оснастить её дополнительным, дублирующим комплектом инструментов, для повторения цикла обработки второй заготовки за один полный оборот головки. При назначении режима резания на токарно-револьверных станках учитывают: возможность объединения переходов для одновременной обработки поверхностей заготовки инструментами, установленными в револьверной головке и на поперечном суппорте; необходимость установки режима обработки для нескольких одновременно работающих инструментов по инструменту, работающему в наиболее тяжелых условиях (обычно это инструмент, обрабатывающий поверхность наибольшего диаметра); возможность установки такой скорости резания, которая будет соответствовать одной и той же частоте вращения шпинделя на всех переходах, что сокращает количество переключении скоростей.

Автомат продольного точения

Автоматы продольного точения используют при изготовленя мелких серийных деталей из холоднотянутого, калиброванного прутка, фасонного профиля и свернутой в бунт проволоки.

Автомат может выполнять точение различных материалов — от меди до легированых сталей.

Преимущественно автоматы продольного точения применяются в крупном и массовом производстве, но могут быть также использованы в серийном производстве при проектировании и изготовлении необходимой оснастки для выпуска специальных групп деталей с максимально возможным использованием одного и того же комплекта кулачков, зажимных и подающих цанг, державок и инструментов.

Устройство токарного автомата с неподвижной шпиндельной бабкой: На верхней плоскости станины закреплена шпиндельная бабка. На её передней плоскости имеется платик для установки специальных приспособлений. На задней плоскости бабки имеется качающийся упор, а на верхней — вертикальный суппорт. На верхней плоскости станины находятся также приводы приспособлений, привод шпинделя, либо револьверной головки, приводы поперечных суппортов. Токарный автомат с подвижной шпиндельной бабкой называется автоматом «Швейцарского типа — Swiss type»

Управление автоматом происходит через систему кулачков и распределительных валов, смонтированных в станине автомата. Также возможна установка систем ЧПУ с приводами подач и приводного инструмента.

Различают одношпиндельные и револьверные автоматы продольного точения. В отличие от одношпиндельных, револьверные автоматы могу выполнять одновременно несколько различных операций точения для различных деталей, зафиксированных в револьверном шпинделе автомата

Многошпиндельный токарный автомат

Автоматы предназначены для токарной обработки сложных и точных деталей из калиброванного холоднотянутого прутка круглого, шестигранного и квадратного сечения или из труб в условиях серийного производства.

На них можно выполнять: черновое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развёртывание, резьбонарезание, отрезку, накатывание резьбы.

Достаточная мощность привода и жёсткость конструкции обеспечивают высокую производительность. Некоторые модели могут одновременно выполнять более одной операции, что серьёзно повышает производительность таких станков.

Обработка вала на токарном станке

Обработка вала на токарном станке

Wikimedia Foundation. 2010.