- КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

- КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

-

- материалы, представляющие собой гетерогенные, термодинамически неравновесные системы, состоящие из двух или более компонентов, отличающихся по хим. составу, физ.-механич. свойствам и разделённых в материале чётко выраженной границей. Каждый из компонентов вводится в состав К. м., чтобы придать ему требуемые свойства, к-рыми не обладает каждый из компонентов в отдельности. Комбинируя объёмное соотношение компонентов, можно получать материалы с требуемыми характеристиками: прочностными, радиопрозрачными, диэлектрическими, магнитными и др.

В большинстве случаев компоненты К. м. различаются по геом. признаку: напр., один из компонентов может быть непрерывным по всему объёму материала, в этом случае он наз. матричным или матрицей. Компонент же, являющийся прерывистым, разъединённым в объёме материала, наз. армирующим или наполнителем. Деление компонентов на матричный и армирующий не имеет смысла, если оба компонента равнозначны по геом. размерам и форме (например, для слоистых К. м., состоящих из чередующихся слоев двух или более компонентов). Типичным примером К. м. является железобетон, в к-ром высокая прочность на сжатие бетона сочетается с прочностью на растяжение железных прутьев.

Табл. 2. - Некоторые свойства конструкционных материалов *

Конструкционные материалы

Физ. свойства

Боралюми-ний

Бормагний

Углеалю-миний

Борпластик

Угле-пластик

Стеклопластик

Прочность, 102 МПа ..........

12,0-

12,0-

9,5-

12, 0-

12. 0 -

2,8-

16,0

15,0

12,0

14,0

16,0

4,3

йодуль упругости, ГПа ........

220-230

220-230

140-280

220 - 250

160-190

13-19

Плотность, г/см 3 ............

2,60

2,20

2,30-2,40

2,00

1,35 - 1,60

1,45 - 1,95

гСоэф. термич. расширения, град . . .

5,0-5,6

5,2-5,8

6,8 - 7,6

3,8 - 4, 2

-1,75-+0, 1

4,8-6,2

Теплопроводность, Вт/М'Град .....

82-87

66-72

102-108

0,45 - 0,55

0,48-0,58

0,26 - 0,36

Теплоёмкость, кЦж/кг-град ......

0,92-1,02

0,95-1,05

0,84-0,9

1,04-1,30

0,92-1,30

0, 70 - 1,20

* При содержании волокон - 50% объёма, прочность и модуль упругости -в направлении волокон, теплофиз. свойства - при 20 °С.

Интенсивное развитие конструкционных К. м. началось в 1960-х гг., когда благодаря успехам хим. технологии появились высокопрочные и высокомодульные (обладающие высокими модулями упругости) волокна: борные, углеродные, карбидокремниевые, оксидные, органич. волокна, нитевидные монокристаллы и др. Свойства нек-рых видов волокон и армированных ими материалов приведены в табл. 1 и 2. Высокая прочность волокон объясняется их малым диаметром, т. к. вероятность того, что волокно содержит дефекты, способные вызвать хрупкое разрушение, падает с уменьшением его поперечного сечения. Нитевидные же монокристаллы, или "усы", имеющие практически совершенную, бездефектную структуру, обладают прочностью, близкой к теоретической. Для реализации в К. м. свойств волокон или иных дискретных компонентов, напр. порошков, служит матрица, к-рая объединяет все компоненты К. м., защищает волокна от внеш. воздействий, способствует равномерному распределению нагрузок между отд. волокнами и позволяет создавать детали требуемой формы и размеров.

Рис. 1. Типы армирующих компонентов: порошковые (а), дискретные (б) и непрерывные (в) волокна.

К. м. различают по природе компонентов, обычно матрицы, по геометрии армирующих компонентов, по расположению компонентов (схеме армирования). По природе матричного компонента К. м. разделяют на металлические, полимерные и К. м. с матрицей из неорганич. элементов или соединений (углерод, оксиды, карбиды, бориды и т. п.). По геометрии армирующих компонентов К. м. делятся на порошковые, в к-рых используются наполнители в виде дисперсных порошков или гранул (рис. 1, а), волокнистые, армированные непрерывными или дискретными волокнами (рис. 1, б и в), в т. ч. нитевидными монокристаллами, и слоистые (пластинчатые). В зависимости от расположения армирующего компонента в материале К. м. могут быть изотропными или квазиизотрогшыми (порошковые, дисперсно-упрочнённые, хаотично армированные дискретными частицами игольчатой формы) и анизотропными (волокнистые или слоистые, в к-рых армирующие компоненты ориентированы в определ. направлениях). К композиционным относятся также материалы, получаемые направленной кристаллизацией сплавов автектич. состава. Такие К. м. более стабильны при нагреве в силу равновесных условий кристаллизации составляющих компонентов, к-рые являются фазами одного исходного расплава.

Методы получения К. м. Осн. фактором, определяющим выбор метода получения К. м., является технол. совместимость компонентов, т. к. возможно разупрочнение волокон в результате хим. взаимодействия с матрицей в процессе изготовления К. м., а также их механич. повреждение. Наиб. часто используются технол. процессы: жидкофазные (пропитка волокнистой или порошковой арматуры полимерной или жидкометаллич. матрицей, направленная кристаллизация эвтектик); твердофазные (прессование, прокатка, экструзия, штамповка, диффуз. сварка и др.); осаждение матричного компонента на волокнах из парогазовой фазы, из растворов солей, плазменное напыление или эл.-хим. методы и др.; комбинированные методы, напр, плазменное напыление с последующим уплотнением диффузионной сваркой.

Если выбор армирующего компонента определяется назначением К. м., то в выборе матричного материала руководствуются гл. обр. уровнем рабочих темп-р. В К. м., подвергающихся нагреву не выше 150- 200 С С, используется в основном полимерная матрица - термореактивные и термопластичные смолы; полиимидные смолы выдерживают длит. нагрев до 300 С С. При более высоких темп-pax используются К. м. с металлич. матрицей: до ~400 °С - с алюминиевой матрицей, до ~700 °С - с титановой, до ~1200°С - с никелевой или хромовой матрицей. Для рабочих темп-р выше 1200 °С рекомендуются керампч. матрицы. Металлич. К. м. помимо высокой теплостойкости обладают рядом др. преимуществ: более высокой трансверсальной (в поперечном относительно волокон направлении) и сдвиговой прочностью, обусловленной более высокими прочностью, ударной вязкостью, тепло- и электропроводностью, свариваемостью и др. свойствами металлич. сплавов. Выбор компонентов высокотемпературных К. м. ограничивается и их совместимостью, т. к. при изготовлении или длит. работе в результате диффуз. процессов на границе раздела компонентов возможно образование хрупких прослоек в виде интерметаллидов и др. соединений, резко снижающих свойства К. м.

Свойства К. м. Тепло- и электропроводность, дизлектрич. и магн. проницаемости К. м. определяются соответствующими характеристиками компонентов с учётом их объёмного соотношения и структурных особенностей, а для анизотропных волокнистых К. м.- и направлением армирования. Эти характеристики с точностью, достаточной для практич. целей, могут быть вычислены по правилу аддитивности. Тому же правилу подчиняется и коэф. термич. расширения в соответствии с модулями упругости компонентов, что позволяет проектировать материал с заранее заданными свойствами. Напр., введение углеродных волокон в алюминиевые сплавы позволяет снизить их коэф. термич. расширения в неск. раз (в направлении волокон), а металлич. волокон в керамич. матрицу - существенно повысить её теплопроводность; металлонаполненные полимеры приобретают магн. свойства, высокую тепло- и электропроводность и т. д.

Прочность и жёсткость К. м. определяются гл. обр. свойствами высокопрочных и высокомодульных волокон, однако роль матрицы также существенна. При нагружении пучка несвязанных между собой волокон разрушение единичного волокна приводит к перегрузке остальных. Если же волокна находятся в вязкой матрице, то пластич. или упругая деформация матрицы вблизи места разрыва вызывает сдвиговые напряжения, к-рые постепенно увеличивают нагружение разорванных фрагментов волокна. Вследствие такого перераспределения напряжений через матрицу К. м. способен выдерживать значительно большие напряжения, чем такой же комплекс волокон в отсутствие матрицы. Естественно, что для перераспределения нагрузки путём сдвиговых напряжений необходимо в процессе изготовления К. м. обеспечить прочную связь между волокном и матрицей, в противном случае происходит выдёргивание концов разорвавшихся волокон из матрицы и неполная реализация их прочности. Эффективность упрочения дискретными волокнами всегда несколько ниже. Поскольку нагрузка от матрицы на волокно передаётся посредством сдвиговых усилий, площадь поверхности волокон, т. е. отношение длины к диаметру, должна быть велика; для большинства К. м. критич. отношение длины к диаметру волокна, при к-ром оно получает нагрузку, способную его разорвать, равно 100 : 1.

Прочность при растяжении однонаправленного К. м. с непрерывными волокнами может быть оценена по ф-ле

где

- прочность волокон,

- прочность волокон,  - напряжения в матрице в момент разрушения волокон, Vf- объёмная доля волокон в К. м. Для более точного расчёта прочности необходимо в эту ф-лу ввести ряд коэф., учитывающих дисперсию прочности волокон, их частичную разориентацию, наличие внутр. напряжений, пористости матрицы и др. Упрочняющий эффект волокон в К. м. проявляется лишь при содержании их не менее нек-рого значения V кp; при V<V кp роль волокон аналогична дефектам в матрице, приводящим к снижению прочности в соответствии с ур-нием

- напряжения в матрице в момент разрушения волокон, Vf- объёмная доля волокон в К. м. Для более точного расчёта прочности необходимо в эту ф-лу ввести ряд коэф., учитывающих дисперсию прочности волокон, их частичную разориентацию, наличие внутр. напряжений, пористости матрицы и др. Упрочняющий эффект волокон в К. м. проявляется лишь при содержании их не менее нек-рого значения V кp; при V<V кp роль волокон аналогична дефектам в матрице, приводящим к снижению прочности в соответствии с ур-нием  = =

= = (1 -Vf). Модуль упругости (модуль Юнга) в направлении волокон рассчитывается по правилу аддитивности:

(1 -Vf). Модуль упругости (модуль Юнга) в направлении волокон рассчитывается по правилу аддитивности:

где Е f и Е т - модули упругости волокна и матрицы соответственно. Модуль упругости в поперечном направлении в предположении равенства и однородности напряжений в матрице и волокнах определяется выражением

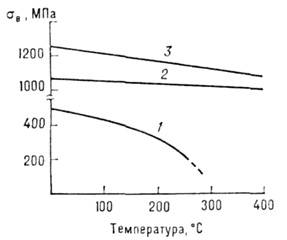

Особенностью К. м. является также большое сопротивление распространению усталостной трещины при знакопеременных или пульсирующих нагрузках, что характерно для волокнистых структур. Обычно в К. м. трещина усталости, достигнув границы раздела компонентов, развивается нек-рое время вдоль неё, затем перерезает очередное волокно в его слабом участке и т. д.; это приводит к диссипации напряжений в устье трещины и замедлению её распространения. Напр., предел выносливости боралюминиевого К. м. ок. 600 МПа при числе циклов 2-107 , в то время как для высокопрочных конструкц. алюминиевых сплавов он составляет прибл. 100 МПа. Поэтому К. м. позволяют значительно повысить надёжность и долговечность конструкций. Армирование борными и углеродными волокнами повышает также уровень рабочих темп-р сплавов Аl с 250 до прибл. 400° С (рис. 2). Применение К. м. Используются

Рис. 2. Зависимости прочности от температуры для сплавов А1 (1) и композиционных материалов - уг-леалюминия (2) и бор-алюминия (3).

К. м. в разл. отраслях техники: боралюминий и углепла-стики - в авиац. и космич. технике (элементы силового набора крыла и фюзеляжа летат. аппаратов, створки, обтекатели, закрылки, рули), в ядерной и криогенной технике, хим. машиностроении, где необходимы корроз. радиационная стойкость, низкие коэф. термич. расширения и др.; стеклопластики - в судостроении (корпуса катеров и яхт), приборостроении (корпуса приборов), автомобилестроении и т. д.; полимерные К. м. с наполнителем из борсодер-жащих соединений - для защиты от нейтронного излучения, а с наполнителями, содержащими тяжёлые элементы,- для защиты от

-излучения; металлоке-рамич. порошковые К. м.- в качестве тепловыделяющих элементов, регулирующих стержней и замедлителей в реакторостроении, в качестве электрич. контактов, сварочных электродов, деталей узлов трения и др.; порошковые дисперсно-упрочнённые К. м.- в деталях авиац. двигателей.

-излучения; металлоке-рамич. порошковые К. м.- в качестве тепловыделяющих элементов, регулирующих стержней и замедлителей в реакторостроении, в качестве электрич. контактов, сварочных электродов, деталей узлов трения и др.; порошковые дисперсно-упрочнённые К. м.- в деталях авиац. двигателей.

Лит.: Структура и свойства композиционных материалов, М., 1979; Композиционные материалы, под ред. Л. Браутмана, Р. Крока, пер. с англ., т. 1-8, М., 1978; Композиционные материалы, М., 1981; Салибеков С. Е., Строганова В. Ф., Современное состояние и перспективы развития композиционных материалов с металлической матрицей, "Металловедение и термическая обработка металлов", 1984, № 8, с. 2; Композиционные материалы. Справочник, под ред. Д. М. Карпиноса, К., 1985. С. Е. Салибеков.

Физическая энциклопедия. В 5-ти томах. — М.: Советская энциклопедия. Главный редактор А. М. Прохоров. 1988.

.