- ЖЕЛЕЗА СПЛАВЫ

- металлич. системы, одним из компонентов к-рых (как правило, преобладающим) служит железо. Различают сплавы железа с углеродом (нелегир. и легир. чугуны и стали), сплавы с особыми физ.-хим. св-вами и ферросплавы.

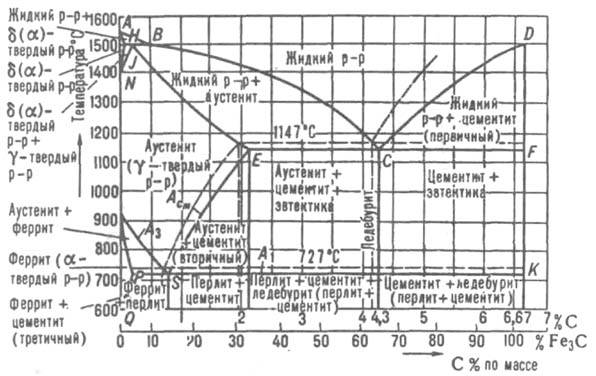

Система железо - углерод. Наиб. изучена важнейшая для практики часть системы фазовых состояний Fe - C с содержанием С от 0 до 6,7% по массе (см. рис.).

Рис. Диаграмма состояния системы Fe - С: штриховые линии диаграмма Fe графит; сплошные линия диаграмма Fe цементит.В этой области за компоненты системы можно принять Fe и Fe3C карбид железа, или цементит. Металлич. основа Ж. с. при т-рах выше 727°С аустенит, представляющий собой твердый р-р внедрения углерода в высокотемпературной модификации железа g-Fe; переохлажденный аустенит обладает высокой ударной вязкостью, прочен. Р-римость углерода при 1147°С 2,14% по массе, при 727 °С 0,8% (линия ES диаграммы). При т-рах < 727°С основа Ж. с. - феррит, твердый р-р углерода в низкотемпературной модификации железа a-Fe; р-римость С при этих т-рах ок. 0,02% (линия PQ диаграммы); обладает низкой твердостью и относительно низкой прочностью. Цементит Fe3C обладает орторомбич. кристаллич. решеткой, элементарная ячейка к-рой содержит 12 атомов Fe и 4 атома С. Обладает высокой твердостью по Бринеллю (НВ ~ 7000 МПа), хрупок. При соединении с др. элементами образует твердые р-ры замещения - легир. цементит. В зависимости от условий образования различают первичный цементит, выделяющийся при кристаллизации расплава, вторичный, образующийся из пересыщенного аустенита, и третичный, выделяющийся из пересыщенного феррита. Цементит - метастабильная фаза, к-рая при медленном охлаждении из расплава или при выдержке при т-ре 1050-1110 °С после затвердевания распадается на своб. углерод (графит) и Fe, происходит т. наз. графитизация. В расплавл. состоянии Fe и С взаимно растворимы. Линия ABCD диаграммы - линия ликвидуса системы Fe-C, выше к-рой все сплавы находятся в жидком состоянии, линия AHIECF- линия солидуса, ниже к-рой для сплавов заканчивается кристаллизация. При содержании С 4,3% в Ж. с. кристаллизуется эвтектич. смесь аустенита с цементитом, наз. ледебуритом; при содержании С 0,8% образуется эвтектоидная смесь феррита и цементита, наз. перлитом. В соответствии с диаграммой Ж. с., равновесно охлажденные до комнатной т-ры, содержат разл. структурные составляющие. Количеств. соотношение фаз для сплава любого состава при указанной т-ре определяют на диаграмме состояний Fe-C по правилу "рычага": проводят горизонталь, соединяющую две фазы при искомой т-ре, и по длинам противоположных фазам отрезков горизонтали, разделенной данным составом сплава, определяют количеств. соотношение фаз.

Чугуны. Содержат обычно более 2% углерода. Его содержание в чугуне обусловлено хим. процессами, происходящими в доменной печи (см. Печи) при выплавке. Плавят чугун из шихты, содержащей окускованный рудный концентрат, в присут. топлива (кокса) и флюсов (обычно СаСО 3, MgCO3). Снизу в доменную печь вдувают горячий воздух, обогащенный кислородом. Образующиеся в печи СО 2, Н 2 и твердый углерод последовательно восстанавливают содержащийся в руде Fe2O3 до Fe3O4, FeO и железа. Т-ра в горне печи, где скапливается жидкий чугун, достигает 1400-1500 °С. Флюсы, взаимодействуя с рудными компонентами, образуют шлак, в к-рый уходят вредные примеси -S, Р, излишки Мп, пустая порода и нек-рые цветные металлы. В процессе доменной плавки из шихты в чугун переходят Mn, Si, Cr, Ni, P и др. элементы, из кокса - сера. Восстановит. атмосфера доменной печи способствует интенсивному насыщению Fe углеродом (3Fe + 2CO : Fe3C + CO2), в результате чего доменный чугун может содержать до 4,6% С. По назначению доменные чугуны разделяют на передельные и литейные. Передельные чугуны, содержащие С > 4%, переплавляют на сталь в конвертерах, мартеновских или электрич. печах. Литейные чугуны, содержащие 2,4-3,8% С, применяют в машиностроении для изготовления чугунного литья. В зависимости от степени графитизации литейные чугуны подразделяют на белый, половинчатый и серый; в зависимости от формы включений графита - на чугун с пластинчатым, шаровидным, вермикулярным (изогнутые пластинки) и хлопьевидным графитом; в зависимости от характера металлич. основы - на перлитный, ферритный, ферритно-перлитный; в зависимости от назначения - на конструкционный и чугун со спец. св-вами; по хим. составу на легированный и нелегированный. В белом чугуне избыточный углерод, не находящийся в твердом р-ре Fe, присутствует в связанном состоянии в виде цементита или т. наз. спец. карбидов (в легир. чугунах). Кристаллизация белых чугунов происходит при быстром охлаждении с образованием цементита и перлита. Белый чугун обладает большой твердостью и хрупкостью. Тот же чугун, быстро охлажденный только с поверхности (отбеленный), используют для изготовления деталей, работающих в условиях повыш. абразивного износа. Для улучшения мех. св-в белого чугуна его подвергают графитизирующему отжигу, в результате чего цементит распадается, а образующийся графит приобретает форму хлопьев. Условия отжига: отливку выдерживают 10-12 ч при 1000°С, охлаждают до 700 °С и выдерживают 20-30 ч. На графитизацию положительно влияют легирующие элементы Si, Ni, Сu, Al, Ti, CO, отрицательно - Сr, Мn, Мо и W, к-рые способствуют устойчивости цементита. Получающийся чугун носит назв. ковкого, обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам, пригоден для работ при низких т-рах. Мех. св-ва ковкого чугуна определяются структурой металлич. основы, кол-вом и степенью компактности включений графита. Наиб. высокими св-вами обладает перлитный ковкий чугун (s раст~600 МПа) при относит. удлинении d=3%); повыш. пластичностью - ферритный. Ковкий чугун применяется в осн. в автомобиле-, тракторo- и сельхозмашиностроении. В половинчатом чугуне, образующемся в результате неполной графитизации белого чугуна, углерод содержится в виде цементита и графита. Включения графита, приобретающие лепестковую или пластинчатую форму, являются концентраторами внутр. напряжений в металле. Обладает пониженной по отношению к белому чугуну твердостью и прочностью. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повыш. износостойкости (прокатные, бумагоделательные, мукомольные валки). Серый чугун содержит включения графита пластинчатой формы. В зависимости от характера металлич. основы подразделяется на перлитный, содержащий включения графита в перлите, ферритно-перлитный, с включениями графита на фоне участков своб. феррита и перлита, и ферритный, содержащий графитные включения на фоне своб. феррита. Наиб. высокой прочностью и твердостью (s изг = 320 МПа, НВ = 2000 МПа) обладает перлитный серый чугун; прочность ферритно-перлитного чугуна s изг = 200-250 МПа, ферритного ~ 200 МПа. Перлитный серый чугун применяют для изготовления цилиндров, втулок и др. нагруженных деталей двигателей, станин и др.; для менее ответств. деталей применяют ферритно-перлитный и ферритный чугун. Повышение мех. св-в серого чугуна достигается путем измельчения и сферодизации графитных включений. Для этого проводится модифицирование чугуна: в жидкий чугун перед разливкой вводят в порошковом виде модификатор, напр. Mg, Се, V, Са и др., частицы к-рых служат центрами графитизации и способствуют образованию графита в виде мелких глобул, имеющих шаровидную форму. Такой модифицированный, или высокопрочный, чугун обладает более высокими прочностными характеристиками (s изг = 1000 МПа, d = 4%), хорошими литейными и технол. св-вами (жидкотекучесть, линейная усадка, обрабатываемость резанием). Применяется для замены стальных кованых деталей (коленчатые валы двигателей, компрессоров и др.), деталей из ковкого или обычного серого чугуна, а также во мн. областях машиностроения. В пром-сти выплавляют также легир. чугуны со спец. физ.-хим. св-вами, напр., коррозионностойкие чугуны, легированные Ni и Сu; кислотоупорные и щелочеупорные, легированные Сr и Ni; жаростойкие, легированные Al, Si, Мо; антифрикционные, легированные Si, Mn, Сr и Сu. Получают обычно легир. чугуны спец. доводками в ковше, электропечах и вагранках (термич. обработка, добавление ферросплавов и др.).

Стали. Содержат менее 1,5-2% углерода. Осн. способы произ-ва стали кислородно-конвертерный, мартеновский и электросталеплавильный. Наиб. прогрессивные - кислородно-конвертерный и электросталеплавильный; объем мирового произ-ва стали, выплавленной этими способами, неуклонно растет. Кислородно-конвертерный способ позволяет выплавлять сталь широкого сортамента, использовать в шихте металлич. лом и сократить продолжительность плавки. Емкость для выплавки стали - конвертер представляет собой ретортообразный резервуар, футерованный доломитовыми и магнезитовыми материалами; оснащен поворотным механизмом, позволяющим разливать сталь. Конвертер через горловину заливают жидким чугуном, к-рый продувается сверху или через днище смесью кислорода с воздухом, прир. газом, нефтепродуктами. После загрузки шихты (железного лома, рудного концентрата, флюсов) в конвертер через горловину вдвигают водоохлаждаемую фурму и через нее на пов-сть расплава подается чистый кислород. Происходит интенсивное окисление Fe и обильное образование FeO, к-рый активно взаимод. с углеродом и примесями (Si, Mn, Р), окисляя их и восстанавливаясь в Fe Шихтовые материалы при мартеновской плавке - передельный чугун (в твердом или жидком состоянии), рудный концентрат, стальной лом (скрап); флюсы: при основном процессе - известняк, при кислом - кварцевый песок. Тип процесса определяется качеством исходных материалов; руду, загрязненную Р, S, плавят в "основной" печи, футерованной магнезитовым или магнезитохромовым кирпичом, руду более высокого качества - в "кислой" печи, футерованной доломитовым кирпичом. Плавка стали из передельного чугуна и скрапа - окислит. процесс. Во время плавления шихты происходит окисление Fe и примесей. Образующийся FeO активно взаимод. с углеродом по р-ции FeO + С : СО +Fe, вследствие чего содержание углерода в металле снижается. Для интенсификации окисления в металлич. ванне и горения топлива воздушное дутье обогащают кислородом. Однако образующееся при этом избыточное кол-во FeO в конце плавки нежелательно, т. к. кислород является вредной примесью в металле. Для удаления кислорода производят раскисление расплавл. стали с помощью Аl, ферромарганца и ферросилиция. В зависимости от степени раскисления различают кипящую, полуспокойную и спокойную (полностью раскисленную) сталь. Мартеновский способ менее экономичен, чем конвертерный и электросталеплавильный. Широкое применение в черной металлургии получила выплавка стали в дуговых и индукционных электропечах, что позволяет выплавлять сталь со значительно меньшим содержанием в расплаве FeO, точно дозировать шихту при выплавке качеств. сталей, осуществлять плавку в вакууме, под высоким давлением, получать более высокие т-ры расплава; метод экономичен. Шихта для плавки стали в электропечах обычно содержит стальной лом, металлизов. окатыши, ферросплавы, чугун и флюсы. Окисление примесей происходит вследствие продувки жидкого металла кислородом. Для получения стали повыш. качества применяют разл. способы ее послед. рафинирования: электрошлаковый переплав, вакуумно-дуговой переплав, вакуумно индукционную плавку, плазменно-дуговой переплав, электроннолучевую плавку, внепечное рафинирование в ковше, рафинирование стали продувкой инертными газами. Металлизов. окатыши, частично заменяющие чугун, получают обычно прямым восстановлением Fe из руд с помощью СО, Н 2 и пылевидного каменного угля в результате т. наз. процессов внедоменной металлургии. Существенное значение для качества выплавленной стали имеют процессы ее разливки, формирования слитка и послед. его прокатки. Прогрессивным направлением является непрерывная разливка стали и совмещение ее с прокаткой, что позволяет получать более качеств. прокат с меньшими потерями. Св-ва сталей, как и чугунов, определяются св-вами и количеств. соотношением фаз, присутствующих в сплаве. Сталь, содержащая 0,8% С, наз. эвтектоидной, менее 0,8% С - доэвтектоидной и более 0,8% С заэвтектоидной. Структура доэвтектоидной стали в равновесном состоянии состоит из участков феррита и перлита, эвтектоиднои - из участков перлита, заэвтектоидной - из участков перлита и вторичного цементита в виде сетки или мелких глобул. С повышением содержания углерода в стали до 0,9% ее твердость и прочность возрастают, при дальнейшем увеличении содержания углерода прочность снижается, твердость же продолжает расти. Для улучшения мех. св-в стали ее подвергают термич. и химико-термич. обработке, а в нек-рых случаях - сочетанию пластич. и термич. обработки (термомех. обработке). Выбор условий термич. обработки проводится с помощью диаграмм изотермич. превращения переохлажденного аустенита, к-рые строятся для каждой конкретной стали и характеризуют время и характер распада переохлажденного аустенита в зависимости от т-ры переохлаждения. Критич. точки A1 для сталей с любым содержанием углерода находятся на линии PSK диаграммы Fe-C и соответствуют превращению перлита в аустенит и обратно, критич. точки Асоответствуют завершению превращения феррита в аустенит для доэвтектоидной стали, точки А Cm на линии SE - завершению превращения вторичного цементита в аустенит для заэвтектоидной стали. Осн. виды термич. обработки стали - отжиг, нормализация, закалка, отпуск. Отжиг подразделяется на отжиг I и II рода. Отжиг I рода не связан с фазовыми перекристаллизациями стали и проводится в аустенитном состоянии при высоких т-рах и длит. выдержках, необходимых для выравнивания концентрационных неоднородностей, разл. рода ликвации (диффузионный отжиг), или при т-рах несколько ниже критич. точки А 1 -для протекания процесса рекристаллизации и снятия наклепа после холодной пластич. деформации (рекристаллизационный отжиг). Отжиг II рода заключается в нагреве стали выше критич. точек, т. е. перекристаллизации, выдержке, медленном охлаждении с выдержкой в процессе охлаждения при 650-680 °С для сферодизации пластинчатого цементита с послед. охлаждением до комнатной т-ры. Такой отжиг приводит сталь в равновесное состояние, смягчает ее, улучшает обрабатываемость резанием. Нормализация заключается в нагреве стали до однофазного аустенитного состояния, выдержке и охлаждении на воздухе. При нормализации достигается измельчение структуры, повышение сопротивления стали хрупкому разрушению, улучшение ее мех. обрабатываемости. Закалка доэвтектоидной стали заключается в нагреве сплава до однофазного аустенитного состояния; заэвтектоидной - в нагреве до двухфазного состояния (аустенит + вторичный цементит) с выдержкой до прогрева и быстрым охлаждением в воде или масле. Закалка проводится с целью придания стали высокой твердости и прочности, что связано с образованием в стали мартенсита, представляющего собой пересыщенный твердый р-р С в a-Fe. При закалке в стали возникают большие внутр. напряжения, повышается ее прочность и твердость. После закалки для повышения вязкости и пластичности стали, снижения внутр. напряжений и твердости применяют отпуск стали, заключающийся в нагреве до т-ры ниже критич. точки A1, выдержке при этой т-ре с послед. охлаждением с заданной скоростью. При отпуске происходит распад мартенсита, остаточного аустенита, выделение и коагуляция карбидов. К отпуску прибегают для достижения необходимого комплекса мех. св-в, гл. обр. наилучшего сочетания прочности и пластичности, а также для устранения внутр. напряжений, возникающих при закалке. Совмещение закалки стали с высоким отпуском, применяемое для конструкционных сталей, наз. улучшением; при этом достигается оптим. сочетание прочности и вязкости стали. Для повышения твердости и износостойкости поверхностного слоя стальных изделий, увеличения контактной выносливости их подвергают нек-рым видам химико-термич. обработки - поверхностному насыщению стали углеродом (цементация), азотом (азотирование), бором (борирование), хромом (хромирование) и др. элементами, с послед. закалкой и отпуском. Термомех. обработку стали применяют для повышения ее твердости и прочности при сохранении достаточно высокой пластичности и ударной вязкости. Различают высоко- и низкотемпературную обработки. При высокотемпературной обработке пластич. деформацию проводят в аустенитном состоянии с послед. закалкой; при низкотемпературной -сталь нагревают до аустенитного состояния, охлаждают до т-р, ниже т-р повыш. устойчивости переохлажденного аустенита, проводят пластич. деформацию и быстрое охлаждение. При термомех. обработке обычно происходит измельчение структуры сплава (зерна, мартенсита, карбидов). В зависимости от содержания С и легирующих элементов стали разделяют на углеродистые и легированные. В углеродистых сталях кроме углерода обычно содержится до 0,7% Мn, 0,37% Si, 0,04% S и 0,035% Р. Легированные стали по хим. составу разделяют на низколегированные с общим содержанием легирующих элементов до 2,5%, среднелегированные - от 2,5 до 10% и высоколегированные -выше 10%. По отношению к углероду легирующие элементы в Ж. с. можно разделить на элементы, не образующие карбидов (Ni, Si, Co, Al и Сu), и карбидообразующие элементы (Сr, Mn, W, Mo, V, Ti, Nb, Та и Zr). По степени возрастающего сродства к углероду легирующие элементы располагаются в ряд: Мn < Сr < W < Мо < Та < V < Zr < Ti < Nb. В сталях могут образовываться как простые, так и сложные карбиды этих элементов, напр. Fe2W2C, WC, W2C, Мо 2 С, (Fe, Cr, Mo)23C6Cr3C2. В зависимости от осн. легирующего элемента различают хромистые, кремнистые, марганцовистые, никелевые, хромоникелевые, молибденовые и вольфрамовые стали. По структуре, полученной при охлаждении на воздухе из аустенитного состояния, различают стали перлитного, мартенситного, аустенитного, ферритного и ледебуритного классов. К перлитному классу относят углеродистые и малолегир. стали, к остальным - легированные. Легир. стали маркируются обычно буквенно-цифровыми обозначениями. Легирующие элементы обозначают русскими заглавными буквами: Mn - Г; Si - С; Сr - Х; Ni - H; W - B; V - Ф; Ti - T; Мо - М; Со - К; Аl - Ю; Cu - Д; В - Р; Nb - Б; Р - П; перед буквами дается содержание углерода; если содержание углерода равно 1,0%, цифра в марке не ставится. При содержании легирующего элемента > 1,5% после заглавной буквы соответствующего элемента указывают его содержание в целых процентах. В нек-рых случаях перед маркой легир. сталей буквами указывают области их применения. Различают стали общего назначения, автоматные, конструкционные (углеродистые и легированные), инструментальные (углеродистые и легированные), быстрорежущие и др. Стали общего назначения относятся к доэвтектоидным углеродистым сталям. Используются без термич. обработки или после нормализации и закалки. Автоматные стали содержат повыш. кол-во фосфора (<0,1%), характеризуются хорошей мех. обрабатываемостью и повыш. хрупкостью. Хорошо обрабатываются резанием; применяются для изготовления деталей, работающих при невысокой ударной нагрузке и малых коэф. трения. Конструкционные углеродистые стали применяют без термообработки или после нормализации и улучшения для изготовления деталей, не испытывающих больших нагрузок. Конструкционные легир. стали подразделяют на цементируемые и улучшаемые. Первые подвергают цементации - насыщению с поверхности углеродом с послед. полной закалкой и низким отпуском, вторые - улучшению (закалке и высокому отпуску). Пружинно-рессорные стали, легированные Si, обладают высоким пределом упругости (предел пропорциональности @ 1500 МПа); их термич. обработка -закалка и средний отпуск. Инструментальные углеродистые и легир. стали предназначены для изготовления режущих, измерительных и штамповых инструментов, обладающих высокой твердостью, износостойкостью, достаточной ударной вязкостью, прочностью, теплостойкостью. Для режущего инструмента, работающего при небольших скоростях резания, применяют углеродистые заэвтектоидные стали, а также легированные хромокремнистые, хромовольфрамомарганцовистые и др. инструментальные стали. Последние обладают большей прокаливаемостью и теплостойкостью, меньшей хрупкостью, чем углеродистые. Для холодных штампов используют легированные доэвтектоидные стали (хромоникельмолибденовые, хромоникельтитановые и др.), для инструментов холодного деформирования - высокохромистые стали ледебуритного класса, содержащие 12% Сr, для инструментов холодного выдавливания - сложнолегир. стали с содержанием С 0,75%, для инструментов горячего деформирования - сложнолегир. электростали, содержащие 0,4-0,6% С. Быстрорежущие стали применяют для изготовления разнообразного режущего инструмента, работающего при высоких скоростях резания. Они обладают высокой теплостойкостью, твердостью, износостойкостью, высокой прокаливаемостью. Широко применяют сложнолегир. быстрорежущие стали, содержащие W, Мо, Со, Сr, V и др. элементы; содержание в них углерода ок. 0,9%. Наиб. часто применяемая быстрорежущая сталь содержит 5-6% W. Быстрорежущие стали относятся к сталям ледебуритного класса, т. к. благодаря высокому легированию в них сохраняются первичные карбиды, образовавшиеся при кристаллизации. Термич. обработка таких сталей состоит из высокотемпературной закалки в масле и трехкратного высокого отпуска. К жаропрочным сталям относят высоколегир. стали, содержащие Сr (0,4 14%), Ni (8-34%), Мо (0,4 0,8%), W (0,5 2%), V (0,15 0,40%). Жаропрочность сплава связана с тугоплавкостью осн. металла, наличием в сплаве твердого р-ра и дисперсной упрочняющей фазы. Жаропрочные стали подразделяют на стали для низких и средних т-р стали ферритного класса, и повыш. т-р (700 750 °С) стали аустенитного класса. Высокохромистые жаропрочные стали подвергают закалке при 1000-1060°С в масле и высокому отпуску. Для работы при т-рах 800 °С применяют обычно сплавы на основе никеля (см. Жаропрочные сплавы). Коррозионностойкие (нержавеющие) стали стойки против разрушения в хим. агрессивных средах (к-тах, щелочах). Осн. легирующий элемент этих сталей Сr. Хромистые нержавеющие стали разделяют на: 1) мартенситныe стали, легированные Сr (12-18%) и содержащие до 0,4% С; обладают высокими мех. св-вами; 2) ферритные высокохромистые (16-30% Сr) стали; обладают высокой коррозионной стойкостью и пониж. мех. св-вами; 3) аустенитные стали, легированные Сr (12-30%) и Ni (7-20%); обладают высоким пределом ползучести; применяются для работ при т-рах до 700 °С. Термич. обработка хромистых нержавеющих сталей заключается в двойном отжиге или закалке, обработке холодом и старении (длит. выдержка при т-рах, соответствующих отпуску). Электротехнические стали (трансформаторная и динамная) обладают высокой магн. проницаемостью и малыми потерями при перемагничивании; применяются обычно в виде листа и служат для изготовления разл. магнитопроводов. Осн. легирующий элемент электротехн. сталей Si; содержание его в трансформаторной стали 4%, в динамной до 2,5%. В связи с большим содержанием Si и малым содержанием углерода трансформаторная сталь является сталью ферритного класса. С помощью отжига после холодной или горячей прокатки добиваются получения ребровой или кубич. текстуры этой стали, что значительно повышает ее электротехн. св-ва.

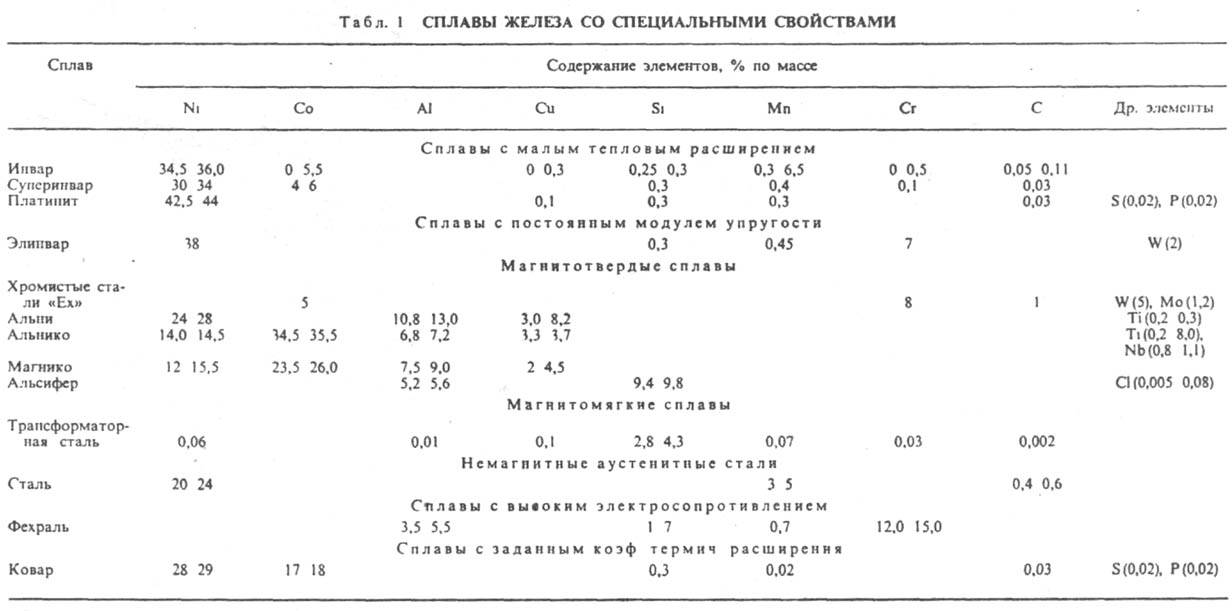

Сплавы с особыми физико-химическими свойствами. К ним относят нек-рые виды стали и сплавы с высоким (до 50%) содержанием разл. элементов. Среди первых наиб. применение находят износостойкие стали аустенитного класса с высоким содержанием Мn (> 13%). Они обладают высоким сопротивлением износу и повыш. прочностью при довольно низкой твердости (напр., сталь Гадфильда). Такое необычное сочетание противоположных св-в объясняется способностью стали самоупрочняться под нагрузкой. Вторую группу составляют сплавы, обладающие спец. св-вами (табл. 1). Ферросплавы используют в процессе произ-ва Ж. с. в качестве промежут. шихтовых материалов для легирования и раскисления стали, чугуна и нек-рых др. сплавов. Наиб. распространение получили ферросилиций, ферромарганец, феррохром и др. Легирующее действие того или иного ферросплава на сталь заключается в растворении легирующего элемента в Fe или хим. взаимод. его с цементитом, в результате чего в стали образуются твердые р-ры замещения и карбиды соответствующих металлов разл. типа (М 3 С, МС, М 2 С, М 7 С 3, М 6 С и др.).

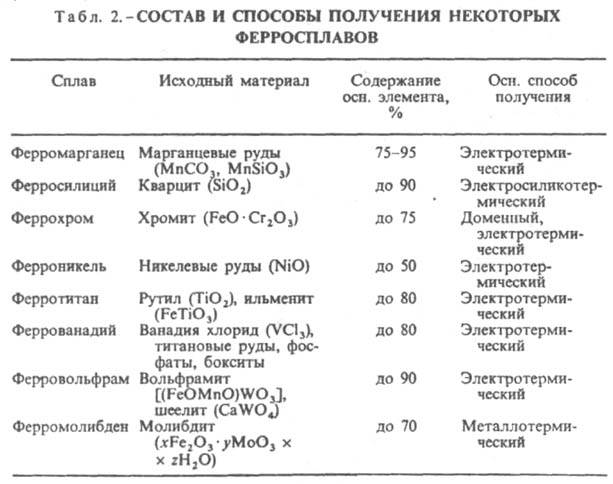

Для произ-ва ферросплавов обычно используют руды необходимых элементов, содержащие железо. Способы выплавки ферросплавов: электротермический, электросиликотермический, металлотермический и доменный (табл. 2).

Историческая справка. Ж. с. как материал, используемый человеком, имеют многовековую историю. Еще в сер. 2-го тыс. до н. э. человек научился восстанавливать железные руды нагреванием с древесным углем, получая т. наз. сыродутное железо - ковкое и высокопластичное, почти не содержащее углерода. Из полученной таким образом заготовки ("губки") выковывали разл. изделия. Первые сведения о чугуне относятся к 6 в. до н. э. В Китае из высокофосфористых железных руд получали низкоплавкий чугун с высоким содержанием Р (0,8-0,9%), из к-рого отливали разл. изделия. Античным металлургам чугун был известен в 4-5 вв. до н. э. Произ-во чугуна в Европе началось в 14 в. с появлением первых небольших печей (домниц). В России произ-во чугуна началось в 16 в.; при Петре I Россия по выпуску чугуна превзошла все страны. В 18 в. появление печей для плавки литейного чугуна и лома (вагранок) положило начало независимому существованию чугунолитейного произ-ва на машиностроит. заводах. В нач. 19 в. начинается произ-во ковкого чугуна, в сер. 20 в. - легированного. Для получения литой стали древние мастера применяли расплавление мелких кусков чугуна и стали в огнеупорных тиглях (тигельная плавка). Такая плавка позволяла производить высококачеств. сталь особой структуры (узорчатая сталь), обладающую высокой твердостью и упругостью, -булат, применяемый для изготовления холодного оружия исключит. стойкости и остроты. Тигельный процесс просуществовал до нач. 20 в. В кон. 18 в. стало использоваться пудлингование - процесс передела чугуна в мягкие малоуглеродистые стали, получающиеся в тестообразном состоянии на поду пламенной отражательной (пудлинговой) печи. Предложенные во 2-й пол. 19 в. Г. Бессемером и П. Мартеном конвертерный и мартеновский способы выплавки Ж. с. позволили начать массовое произ-во литой стали. В кон. 19 в. начала применяться выплавка в электропечах. До сер. 20 в. главенствующее положение среди способов произ-ва стали занимал мартеновский процесс, на долю к-рого приходилось ок. 80% выплавляемой в мире стали. С 50-х гг. резко возросла роль кислородно-конвертерного способа. Произ-во стали в мире составляет 90-95% произ-ва всех металлов. Мировое произ-во стали ок. 700 млн. т/год (1984). Лит.: Бокштейн С. 3., Строение и свойства металлических сплавов, М., 1971; Гуляев А. П., Чистая сталь, М., 1975; Пикеринг Ф., Физическое металловедение и разработка сталей, пер. с англ., М., 1982; Металловедение и термическая обработка стали. Справочник под ред. М. П. Бернштейна и А. Г. Рахштадта, 3 изд., т. 1-3, М., 1983; Блантер М. Е., Теория термической обработки, М., 1984; Гуляев А. П., Металловедение, 6 изд., М., 1986; Новиков И. И., Теория термической обработки металлов, 4 изд., М., 1986. Б. Г. Сазонов, Ю. Б. Сазонов.

Химическая энциклопедия. — М.: Советская энциклопедия. Под ред. И. Л. Кнунянца. 1988.